Penetration resistance and fracture mechanism of high-hardness polyurea coating

-

摘要: 鉴于高硬度聚脲与常规聚脲弹性体的区别,研究了高硬度聚脲涂覆钢板结构的抗侵性能及涂层断裂机制。通过弹道实验加载3.3 g立方体破片撞击无涂层、迎弹面涂层、背弹面涂层与双面涂层4种涂覆类型靶板,获得靶板的弹道极限,分析了不同涂覆方式下结构的抗侵性能、涂层断裂规律与微观断口形貌。结果表明:破片冲击作用下,迎弹面涂层断裂程度高且吸能性好,能够有效提高结构抗侵性能,而背弹面涂层破坏先于钢板层且吸能性差,对结构抗侵性能无提升作用;涂层断裂呈现一定的速度效应、厚度效应与微观特征,其规律反映了不同位置涂层的吸能差异。Abstract: In view of its differences from the conventional polyurea elastomer, we investigated the penetration resistance and fracture mechanism of coatings made from high-hardness polyurea sprayed on steel plates, using the ballistic experiment to obtain the ballistic limit of uncoated and coated steel plates subjected to 3.3 g cubic fragments, in consideration of polyurea coatings on the front side, the back side and on both sides in coated plates. We also analyzed the penetration resistance, fracture patterns and micro-morphologies of the coatings in different coated structures. The results indicate that the front coatings with severe fractures exhibited a high energy absorption capability, thereby improving the penetration resistance of the coated plates whereas, however, the back coatings that had been destroyed before the steel plates exhibited a lower energy absorption capability, which was bad for raising the penetration resistance. Under the fragment impact, polyurea coatings exhibited obvious velocity effects, thickness effects and micro-morphological characteristics, reflecting the differences of energy absorption in each configuration.

-

Key words:

- high-hardness polyurea /

- coated steel plate /

- penetration resistance /

- cubic fragment /

- coating fracture

-

聚脲在当今防腐与防水行业的全面应用及防护领域的不断推广,得益于材料本身卓越的物理性能和快捷的施工技术。同时,聚脲制备所用原材料和配方体系的差异造就了其性能的多样性,加之喷涂聚脲技术(spray polyurea, SPUA)的日益成熟,使得对聚脲材料抗爆抗侵等军事防护性能的研发具有巨大潜力。

现有抗爆抗侵防护研究中采用的聚脲材料多为产品型的喷涂聚脲弹性体[1-3],喷涂聚脲弹性体亦关联于喷涂聚脲弹性体技术。其定义需从“弹性体”、“聚脲”与“喷涂聚脲技术”3个方面进行解读:

(1) 弹性体是指玻璃化温度低于室温、断裂伸长率>50%、外力撤出后复原性比较好的高分子材料[4];

(2) 聚脲是由异氰酸酯组分(A组分)与氨基化合物组分(R组分)反应生成的一种物质,其中R组分有严格的界定[5];

(3) 喷涂聚脲技术是集物料输送、计量、混合、雾化和清洗等多功能于一体的设备系统,用于实现材料组分高速碰撞下生成聚脲材料的技术[6]。

可见,弹性体定义突出于材料性能,聚脲定义关注于化学成分,喷涂技术侧重于施工设备。弹性体定义中,玻璃化温度用于衡量高聚物的低温弹性,其物理意义是高聚物分子的链段开始运动的最低温度,而断裂伸长率与去力复原性则可以定量表征与定性描述两种角度对它进行划分。喷涂聚脲技术经历了SPU、SPU/SPUA、SPUA等3个阶段,喷涂聚脲弹性体技术(spray polyurea elastomer, SPUAE)是因其成型材料的属性而衍生,实质仍属于喷涂聚脲技术,此外还有反应注射模塑等成型技术。

本质上,弹性体和聚脲均属高分子聚合物,弹性体材料所涵盖的断裂伸长率、硬度等力学性能参数范围很宽,多数的聚脲材料往往被囊括在内,但也有部分聚脲材料超过了弹性体的范畴。就三者关系而言,弹性体与聚脲互有交集,而喷涂技术是当今一种较为先进的聚脲成型方式。聚脲弹性体既是聚脲材料的一大类,也是弹性体材料的一种,因此简单地将“聚脲”与“聚脲弹性体”以及“弹性体”间进行等同是不严谨的。

明确了定义的前提下不难发现,在本就少数的聚脲抗侵防护研究中所用材料均限于聚脲弹性体[8-15],并且多配以钢等金属底材板,其抗侵性能及失效机制可归纳为:(1)通过聚脲弹性体的弹性变形达到吸能抗侵,对应于背弹面及低速的迎弹面冲击,失效多为弹性态的拉伸断裂;(2)通过聚脲弹性体的玻璃化转变达到吸能抗侵,但仅限于平头弹体对迎弹面涂层的高速冲击,失效为玻璃态的脆性破碎。相比于此,非弹性体的聚脲材料的抗侵与失效有何异同尚不明确,相关研究也未有所报道。

本文中,选取高硬度、低断裂伸长率的非弹性体聚脲材料作为抗破片侵彻涂层,分别对无涂层钢板及迎弹面、背弹面与双面3种含涂层的钢板结构进行3.3 g立方体破片冲击实验,以开展不同涂覆方式下靶板抗侵性能以及涂层断裂规律、断口形貌的分析研究。

1. 材料

1.1 高硬度聚脲

实验所用高硬度聚脲由青岛海洋化工研究院提供,采用材料型号为SPUA-307,聚脲主要力学性能参数见表 1。聚脲材料颜色统一调制为黑色,其性能参数均为实验室条件喷涂,保持温度(23±2)℃、相对湿度(50±5)%,固化7 d后测试得到。

表 1 聚脲力学性能参数Table 1. Mechanical property parameters of polyurea产品型号 密度/(g·cm-3) 拉伸强度/MPa 撕裂强度/(kN·m-1) 断裂伸长率/% 邵氏硬度 SPUA-307 1.02 25 81 45 D65~75 SPUA-502[4] 1.02 15 71 200 A85~89 SPUA-601[5] 1.02 16 50 450 SPUA1220[6] 1.02 15 71 200 SPUA-306[7] 1.02 24 85 400 A85~89 Polyurea[8] 31 Elastomer A95 Eraspray ESU630D[9-10] 1.065 Elastomer D(63±3) Polyurea[11-15] Elastomer 文献[4-15]中,聚脲抗侵抗爆防护实验多采用产品型聚脲作为研究材料,典型聚脲的主要参数见表 1。由表 1可以看出:与其他聚脲相比,SPUA-307在强度方面保持有较高水准,断裂伸长率与表面硬度差异显著;材料断裂伸长率与硬度具有相关性,高断裂伸长率聚脲所对应的表面硬度较低。虽然文献中聚脲参数缺失较多,但根据材料描述、本构模型或破坏形态,仍可判断所用聚脲均属于(硬)弹性体聚脲。

总体来说,SPUA-307主要表现为低断裂伸长率与高表面硬度,其断裂伸长率超出了弹性体所定义的区间。聚脲等聚合物的硬度表征方法主要有邵氏A和邵氏D,两者测试方法相同,但所用仪器略有差异:邵氏A硬度计的顶针比较圆钝,适合于测试与橡胶、软塑料类似的材料;邵氏D硬度计的顶针比较尖锐,适合于测试与玻璃钢、硬塑料类似的材料。表 1中,邵氏硬度A85~89换算约为邵氏硬度D37~41,不同聚脲材料的软硬明显,在聚合物范围内SPUA-307硬度已很高,综合力学性能特点称为“高硬度聚脲”,后续内容中多简称为聚脲。

1.2 底材与破片

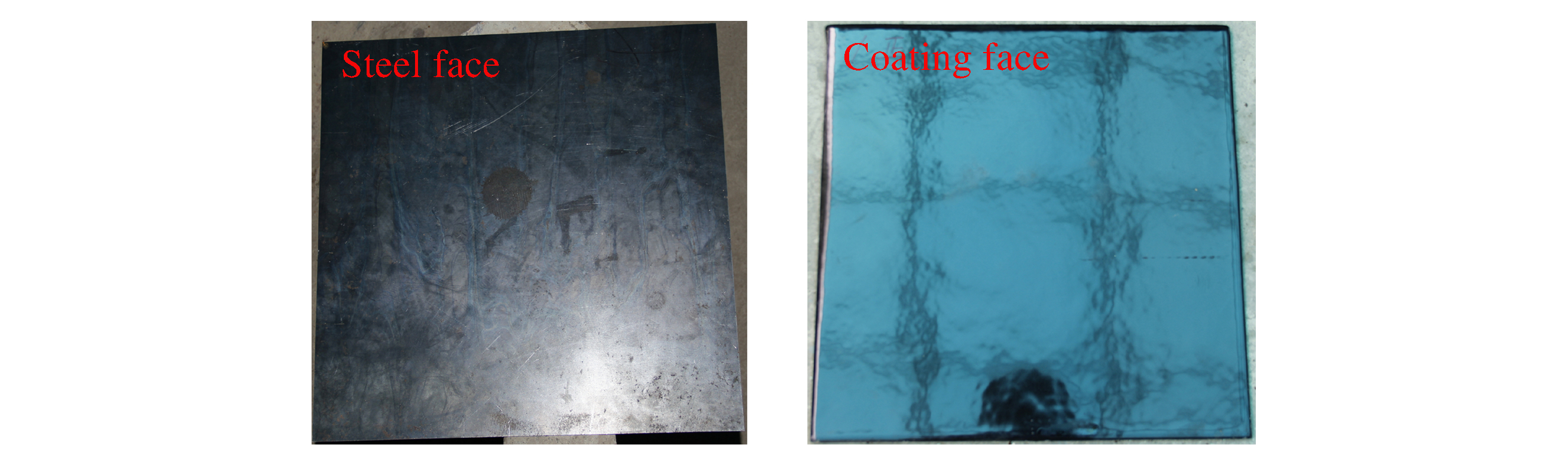

选取低碳钢作为涂覆底材,钢板尺寸规格为400 mm×400 mm,名义厚度为3 mm。喷涂聚脲前需对钢板的涂覆面进行处理,以提高聚脲涂层与钢板层间粘结强度,涂覆面处理方法为表面清洁、喷砂与刷底漆,钢板面和涂层面如图 1所示。

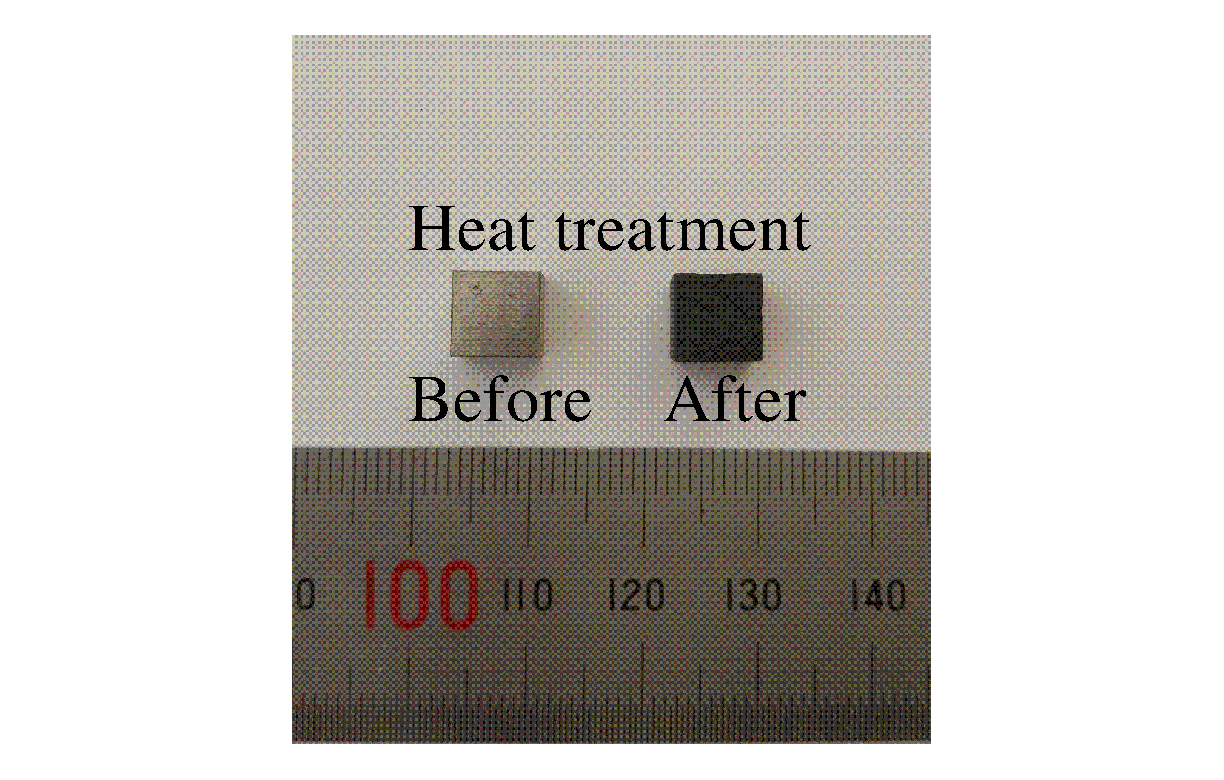

参照美国AGM-78型反辐射导弹的预制破片杀伤战斗部设计[16],采用质量3.3 g、边长7.5 mm的立方体钢质破片,如图 2所示。破片材料为35CrMnSiA,经热处理后的材料准静态力学性能参数分别为:密度7.85 g/cm3,拉伸屈服强度1.366 GPa,拉伸强度1.716 GPa,断裂伸长率10%,洛氏硬度HRC为49.3。

2. 实验

2.1 原理

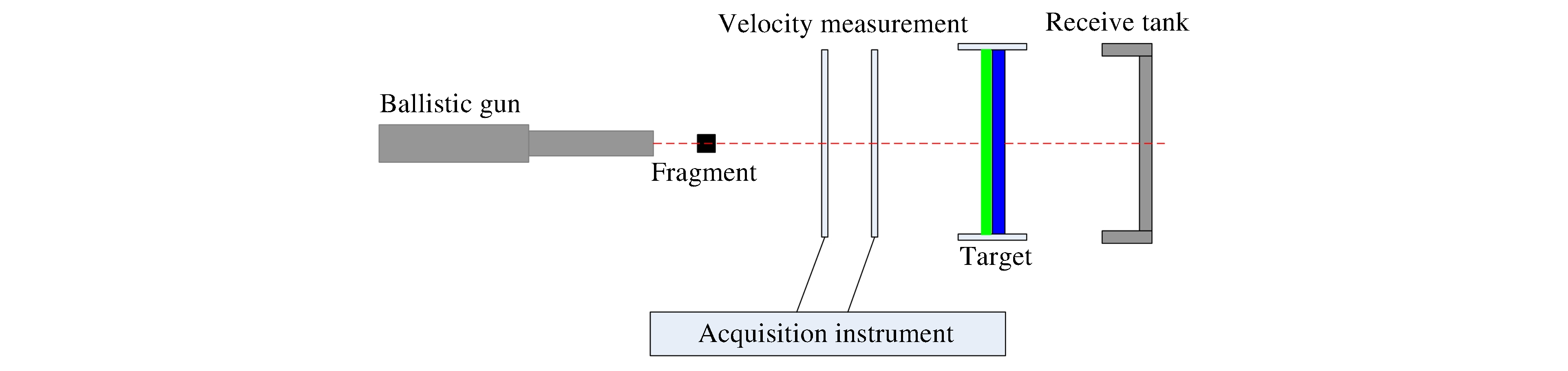

采用12.7 mm滑膛弹道枪加载破片撞击靶板,并依据美军标MIL-STD-662F对该侵彻条件下靶板的弹道极限v50进行测试。实验布置如图 3所示,采用“通-断”绕线靶进行靶前测速,破片撞击速度vi区间为200~700 m/s,使用夹具对靶板进行边界固支,靶后放置沙箱用于回收穿靶破片。

对于所选预制破片杀伤战斗部而言,战斗部爆炸破碎后立方体破片飞散过程中多存在旋转,旋转使得破片着靶时存在面着靶、边着靶和角着靶3种初始侵彻姿态。由于存在旋转角速度的作用,破片任意的初始侵彻姿态将以正面侵彻最为稳定,在弹道的侵彻阶段任意侵彻姿态都将趋于面侵彻,并且靶板仅为钢板时破片对钢板整体的侵彻性能相近[17],但对含涂层靶板的影响尚不确定。为保证破片对含涂层钢板结构侵彻实验的一致性,统一认定面着靶为破片的正着靶姿态,并通过配合专用弹托与适当降低射击距离的方式,以提高破片出膛后飞行稳定性与正着靶概率。

2.2 结果

靶板包括无涂层板、迎弹面涂层钢板、背弹面涂层钢板以及双面涂层钢板4种,根据是否含涂层以及涂层位置,靶板分别对应于钢板、聚脲/钢板、钢板/聚脲、聚脲/钢板/聚脲4种结构,实验工况与测试结果见表 2。由表 2可以看出,相比于无涂层钢板,含涂层钢板的弹道极限均有所提高,迎弹面涂层钢板效果最优,双面涂层钢板次之,背弹面涂层钢板最低。

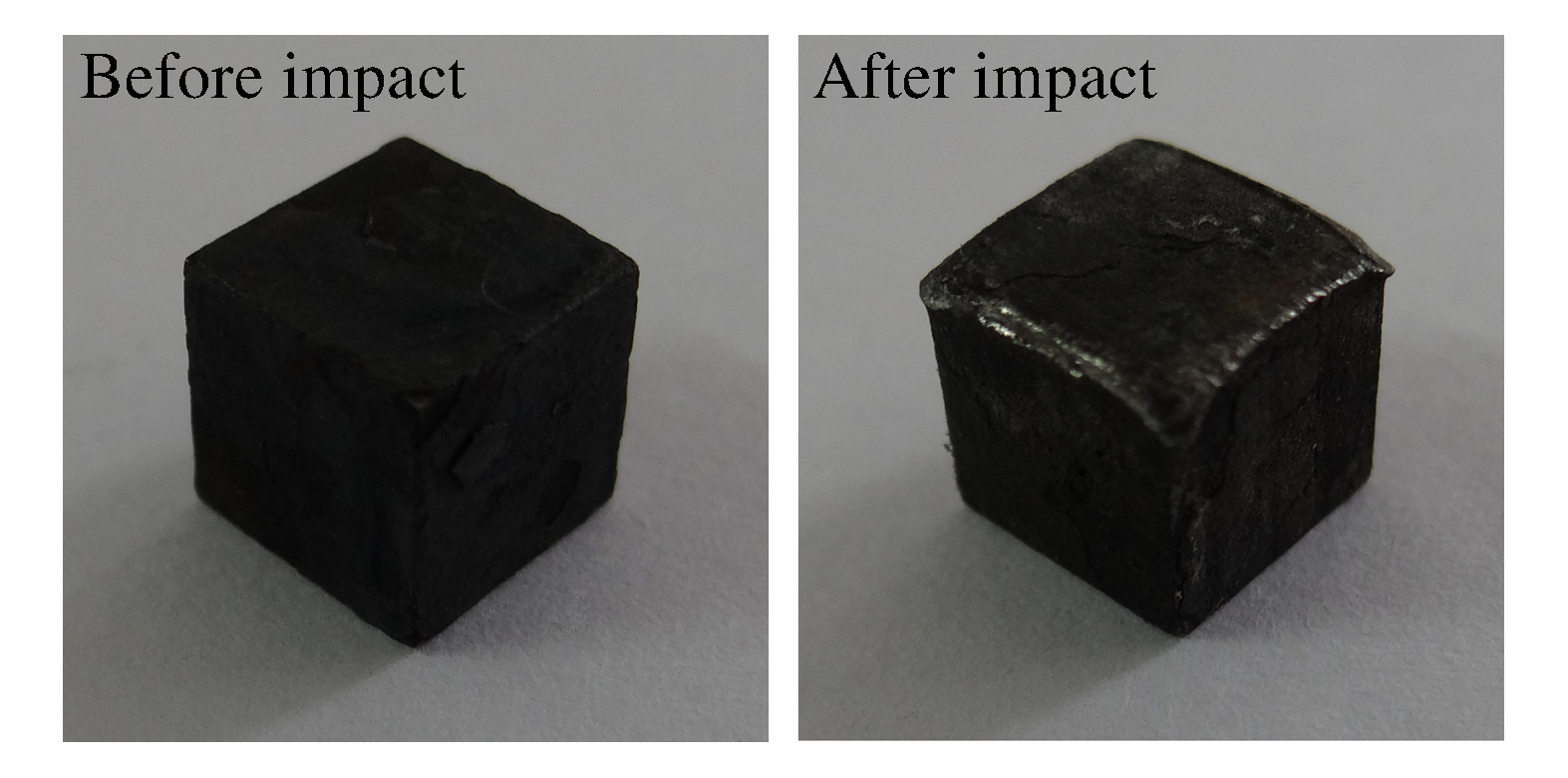

表 2 实验工况与结果Table 2. Configurations and results of different plates靶板类型 钢板厚度/mm 涂层厚度/mm 面密度/(kg·m-2) 弹道极限/(m·s-1) 弹道极限提高率/% 极限比吸收能/(J·m2·kg-1) 极限比吸收能提高率/% 钢板 3 0 23.52 367.73 0 9.49 0 聚脲/钢板 3 6 29.64 501.99 36.5 14.03 47.8 钢板/聚脲 3 6 29.64 377.16 2.6 7.92 -16.5 聚脲/钢板/聚脲 3 3+3 29.64 462.17 25.7 11.89 25.3 钢板厚度保持一致时,聚脲涂层的存在意味着额外增加了结构的整体重量,仅考察结构在破片侵彻下的弹道极限,并不能准确地反映涂层对其抗侵性能的影响。对此,弹道极限下靶板的单位面密度对破片动能的吸收量,即极限比吸收能,更能直观体现涂覆聚脲对结构抗侵性能的改变。吸收破片动能的主要载体包括靶板和破片两部分,分别体现为破片的速度降低与质量损失。图 4为破片穿靶前后的对比情况,可以看出破片以正着靶姿态穿透靶板后有轻微塑性变形,其撞击头部墩粗且边角向后压隆,但并无明显质量损失,可以忽略破片因自身变形而产生的动能消耗。因此,极限比吸收能可用破片动能/靶板面密度的方法近似算得,计算结果见表 2。由表 2可得,聚脲涂层对结构抗侵性能的影响不一,迎弹面涂层提升幅度最大,相比无涂层钢板其极限比吸收能提高了47.8%,双面涂层同样提升显著,而背弹面涂层对结构抗侵性能产生有抑制作用,其极限比吸收能降低明显。

3. 断裂分析

3.1 钢板

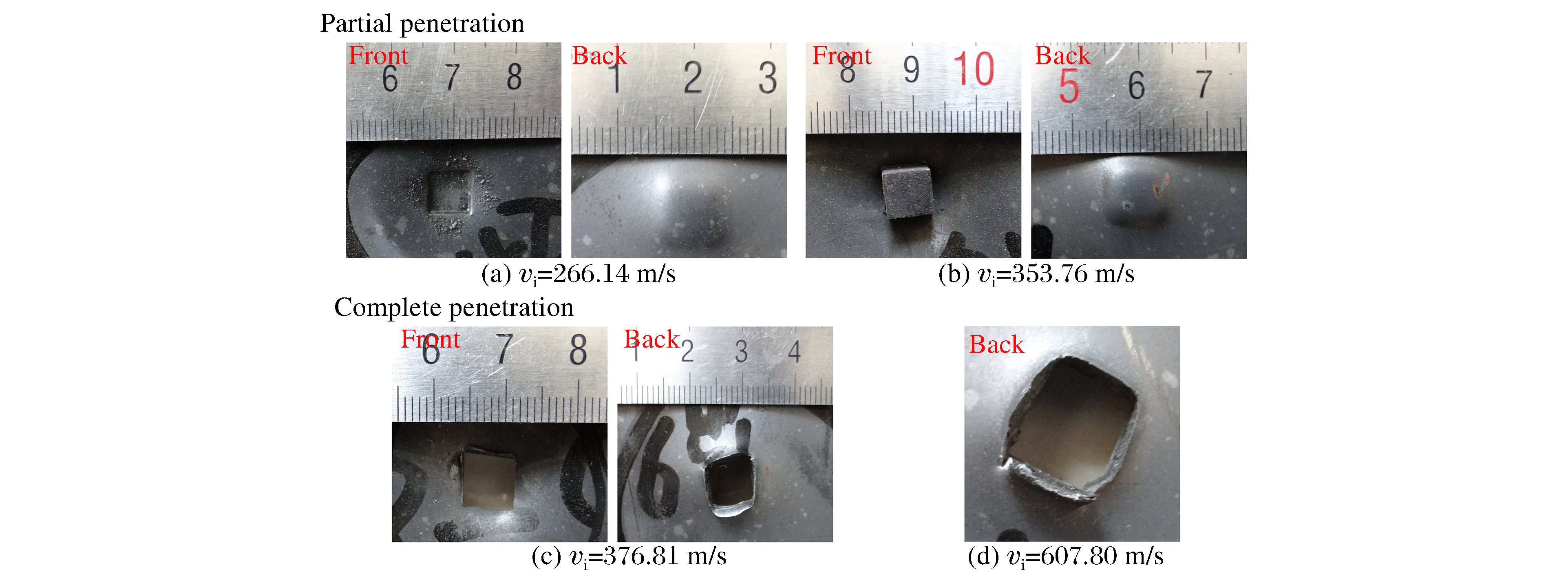

钢板侵彻区域形成方形弹坑或穿孔且与破片尺寸规格相近,扰动区域以塑性变形为主且影响范围小,其迎弹面有轻微凹陷,背弹面形成有鼓包与局部隆起,如图 5(a)~(b)所示。当靶板贯穿情况下,钢板的主要失效模式为剪切冲塞,由于立方体破片侵彻过程中存在应力集中,当撞击速度较高时,破片穿透靶板后钢板层穿孔角隅处会产生有明显的撕裂现象,如图 5(c)~(d)所示。

含涂层钢板结构中钢板层的失效模式与无涂层钢板相同,如图 6所示。但由于涂层的存在必然会对原有钢板层的变形与破坏规律有所影响,其影响程度是否会对实验结果产生改变,可从吸能角度另作分析。对于以剪切冲塞为主要失效模式的钢板,其吸能量主要体现为穿孔尺寸的大小,可以方形穿孔的边长为判比依据,分析迎弹面涂层与背弹面涂层分别对钢板的吸能影响。选取涂层对侧穿孔的平均尺寸进行表征,背弹面涂层钢板与迎弹面涂层钢板中钢板层穿孔平均尺寸分别为8.05与10.15 mm,而无涂层钢板对应位置穿孔尺寸分别为7.65与9.65 mm。由此可以看出,聚脲涂层的存在会增加钢板层的穿孔尺寸,其原因为:聚脲作为迎弹面涂层时,涂层撞击位置处的大范围扰动能够增加钢板层的受载面积;作为背弹面涂层时,涂层破坏虽然先于钢板,但破坏前仍会给予相应的背部支撑。虽然穿孔尺寸的增加体现了钢板吸能量一定程度的提升,但就低耗能的剪切冲塞失效以及尺寸改变幅度而言,它对于结构整体吸能的影响是十分有限的。

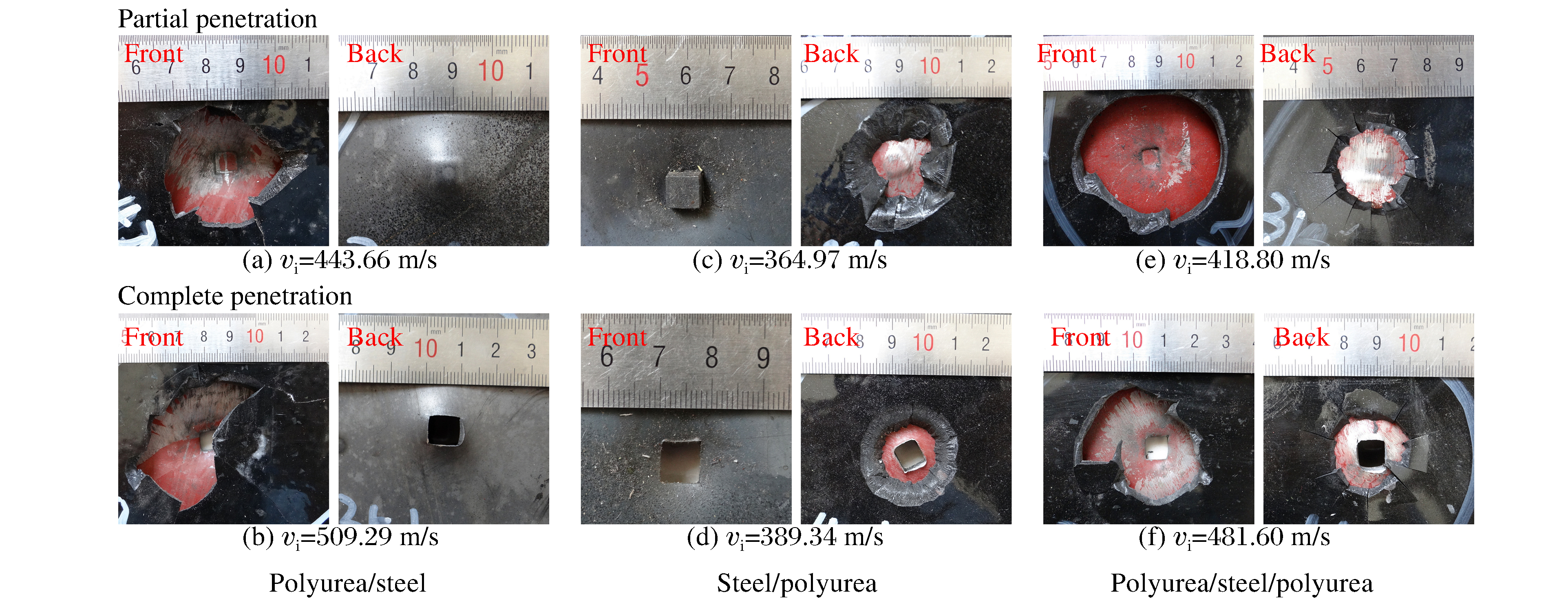

3.2 聚脲

聚脲涂层的失效模式为脆性断裂,断裂方式为沿裂纹扩展路径成块脱落,裂纹取向以撞击点处为中心的径向和周向为主,脱落范围为一定直径的圆形区域或者呈现类似成形趋势,含涂层钢板的穿孔情况如图 6所示。值得注意的是,涂层的裂纹特征、断口形貌与其涂层位置、涂层厚度具有一定的关联性,对此可概括为以下3点:(1)涂层破坏范围大于钢板,且迎弹面涂层断裂程度大于背弹面涂层,背弹面涂层破坏先于钢板层;(2)迎弹面涂层断裂始于径向裂纹,且多止于周向裂纹,而背弹面涂层径向裂纹贯穿周向裂纹后继续外延;(3)迎弹面涂层中,3 mm厚涂层周向断裂处边缘齐整,而6 mm厚涂层对应边缘除外侧部分齐整外,内侧会有坡度延伸面。基于以上,分别从宏观与微观角度分析聚脲涂层的失效特性,其中前两点内容主要为宏观描述,最后一点内容侧重于微观分析。

3.2.1 速度效应

弹道冲击过程中,涂层的断裂程度与破片撞击速度呈一定规律,且迎弹面涂层与背弹面涂层差异显著,选取效果更为明显的3 mm涂层作以下分析,涂层典型破坏情况与断裂情况件表 3。

表 3 3 mm涂层的破坏与断裂规律Table 3. Failure patterns of 3 mm polyurea coatings涂层位置 破坏特征 破坏情况 断裂示意图 vi=252.90 m/s vi=349.78 m/s vi=442.74 m/s 迎弹面 典型破坏形貌

径向裂纹数量 4 4 断裂直径d/mm 42 47 50 背弹面 典型破坏形貌

径向裂纹数量 10 11 13 断裂直径d/mm 16 24 30 由表 3可以看出,破片撞击下,迎弹面涂层与背弹面涂层断裂方式均以径向与周向裂纹扩展为主,且随着撞击速度的有限提高,不同涂覆位置涂层的裂纹扩展顺序有所区别。迎弹面涂层作为冲击载荷的首要加载面,其侵彻区域在破片的压剪作用下形成方形断口,同时在断口的4个直角处伴随有径向裂纹的产生与扩展,且径向裂纹取向基本为对角线方向。随着侵彻过程的延续,涂层侵彻处及其附近区域形成有反向拉伸作用,致使径向裂纹进一步扩展的同时产生周向裂纹,且周向裂纹是以径向裂纹尾端为起始点,沿撞击点为中心的圆形弧线方向扩展。周向裂纹与径向裂纹间交汇贯通后,其涵盖范围内的涂层断裂脱落,当周向裂纹内涂层完全脱落后形成有圆形断口区域,至此破片对迎弹面涂层的侵彻与扰动过程基本结束。上述迎弹面涂层断裂过程是建立在破片冲击作用的基础上,不同撞击速度下该厚度涂层对应于断裂过程中的某个阶段,当撞击速度大于涂层完全脱落所需速度上限时,最终均能够形成圆形断口区域。

总体来说,迎弹面涂层断裂过程主要分为3个阶段:方形断口与径向裂纹萌生扩展,径向裂纹扩展与周向裂纹萌生扩展,裂纹贯通形成断口,其产生顺序对应于表 3中所示涂层断裂过程。

相比迎弹面涂层,背弹面涂层虽不位于破片冲击侧,但由于高硬度聚脲较低伸长率等力学特性,在冲击所产生应力波的作用下涂层破坏仍会先于钢板层。背弹面涂层断裂过程可分为3个阶段:径向裂纹的萌生与扩展,周向裂纹的萌生与扩展,裂纹贯通形成断口。对比迎弹面涂层断裂过程可以看出,背弹面涂层断裂过程与之相似,其断裂规律的区别在于:(1)径向裂纹条数多,且随着撞击速度的提高而有所增加;(2)径向裂纹贯穿于周向裂纹,径向裂纹终点所在圆周方向多有萌生裂纹的趋势但脱落很少;(3)周向断裂范围小,随着撞击速度的提高也有所增加。产生区别的原因为,冲击作用下钢板层、涂层以及层间的应力波作用在经过透射与反射后,原有的应力集中现象消失殆尽,径向作用变的更为分散且均匀,加上应力波能量远小于破片的冲击动能,使得周向作用显得更为集中。

不论是迎弹面涂层还是背弹面涂层,涂层的断裂程度与范围大小均能够反映涂层对于冲击能量的吸收情况,而相同质量破片的撞击速度可直接体现冲击能量的大小,即破片冲击下涂层的断裂规律具有一定的速度效应。需要说明的是,所述涂层的断裂规律是建立在破片正着靶的前提之上,虽然存在非理想正着靶下造成的迎弹面涂层裂纹取向偏离等现象,但多数情况仍客观符合这个断裂规律。

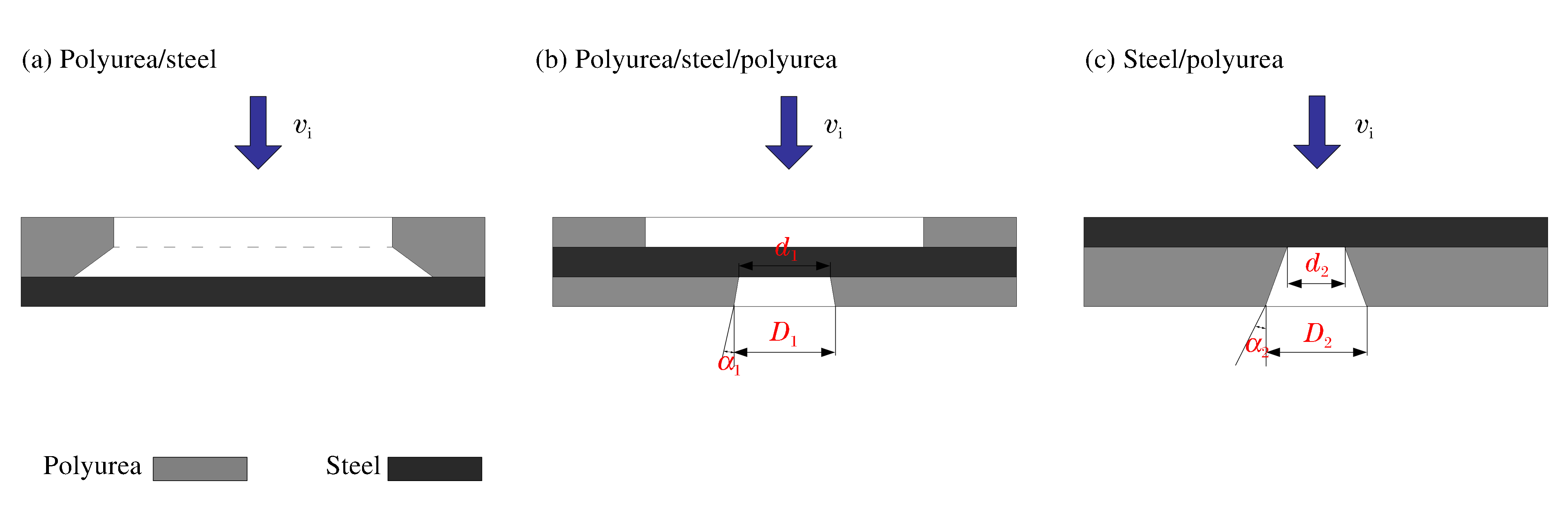

3.2.2 厚度效应

弹道冲击作用下,相同厚度涂层表现有明显的速度效应,对不同厚度涂层的断裂规律也会因其厚度差异而有所区别,区别之处主要为沿周向裂纹所形成边界的断口形貌,断口示意如图 7所示。由图 7可以看出:对于迎弹面涂层,3 mm厚涂层中形成的周向断口边缘齐整,且断口角度基本为垂向,而6 mm厚涂层中周向断口除外侧部分齐整外,其内侧部分有一定的坡度外延;对于背弹面涂层,涂层中周向断口外扩且呈不同角度倾斜,3 mm厚涂层中断口倾斜角度α1小,6 mm厚涂层中断口倾斜角度α2较大。

就涂层断口形成而言,迎弹面涂层作为破片最先侵彻部分,破片动能的释放最为明显,它在涂层中的应力波会产生有径向延伸与反向拉伸作用,两者共同作用足够大且达到涂层吸能极限时,涂层沿周向边界完全断裂脱离。其中,反向拉伸作用始于涂层与钢板层交界面,而径向延伸作用始于涂层与破片交界面,分别对应于迎弹面涂层的内外两侧,两者共同作用的结果会因涂层厚薄而产生差异,直接表现为周向断口的形貌特征:3 mm厚涂层内外两侧作用接近平衡,所形成周向断裂无明显梯度差异,所以断口角度基本沿厚度方向;6 mm厚涂层中两种作用强弱差异显著,反向拉伸作用由内而外逐步衰减,内侧部分形成以拉伸作用为主的斜面断口,外侧部分则形成与薄涂层相同的垂面断口,两种断口间有明显的界限。

不同于迎弹面涂层,背弹面涂层的断裂源于破片侵彻前置钢板层或涂层时应力波的提前传导,在背弹面涂层中同样有径向延伸与反向拉伸作用,拉伸始于涂层与空气交界处,反向作用会沿厚度方向有所衰减与收缩,最终形成小范围的截锥形断口。其中,3 mm厚涂层中拉伸作用衰减幅度小,内外侧直径d1和D1相近且断口倾斜角度α1小;6 mm厚涂层中拉伸作用衰减幅度大,内外侧直径d2和D2差别大且断口倾斜角度α2大。

从涂层吸能角度来看,迎弹面涂层的受载能量与断裂吸能性均高于背弹面涂层,背弹面涂层对结构而言为消极质量,其涂层的吸能作用远小于对结构整体抗侵性能的抑制作用,因此配置涂层时应设置迎弹面涂层,且尽可能避免或者减少背弹面涂层。

从涂层厚度优化来看,迎弹面涂层板中,6 mm厚涂层对结构极限比吸收能的增幅为47.8%,而双面涂层板中,若减去背弹面涂层的消极质量后,3 mm厚迎弹面涂层对结构极限比吸收能的增幅依然达到39.7%。

按照增幅/涂层厚度计算可得,3 mm和6 mm涂层中单位厚度对结构极限比吸收能的增幅分别为13.2%和8.0%,说明迎弹面涂层厚度从3 mm增至6 mm,结构整体的抗侵性能虽仍在提高,但单位厚度涂层的吸能增幅却有所降低,即涂层的吸能效率降低。

结合迎弹面涂层因厚度而产生的断口差异可以判断,该破片冲击条件下,3 mm厚涂层已达完全吸能状态,6 mm厚涂层外侧的垂面断口部分与薄涂层相同,也为高吸能状态,而内侧的斜面断口部分则为低吸能状态。因此,如若将迎弹面涂层吸能效率发挥至最大,其涂层厚度应在3~6 mm。

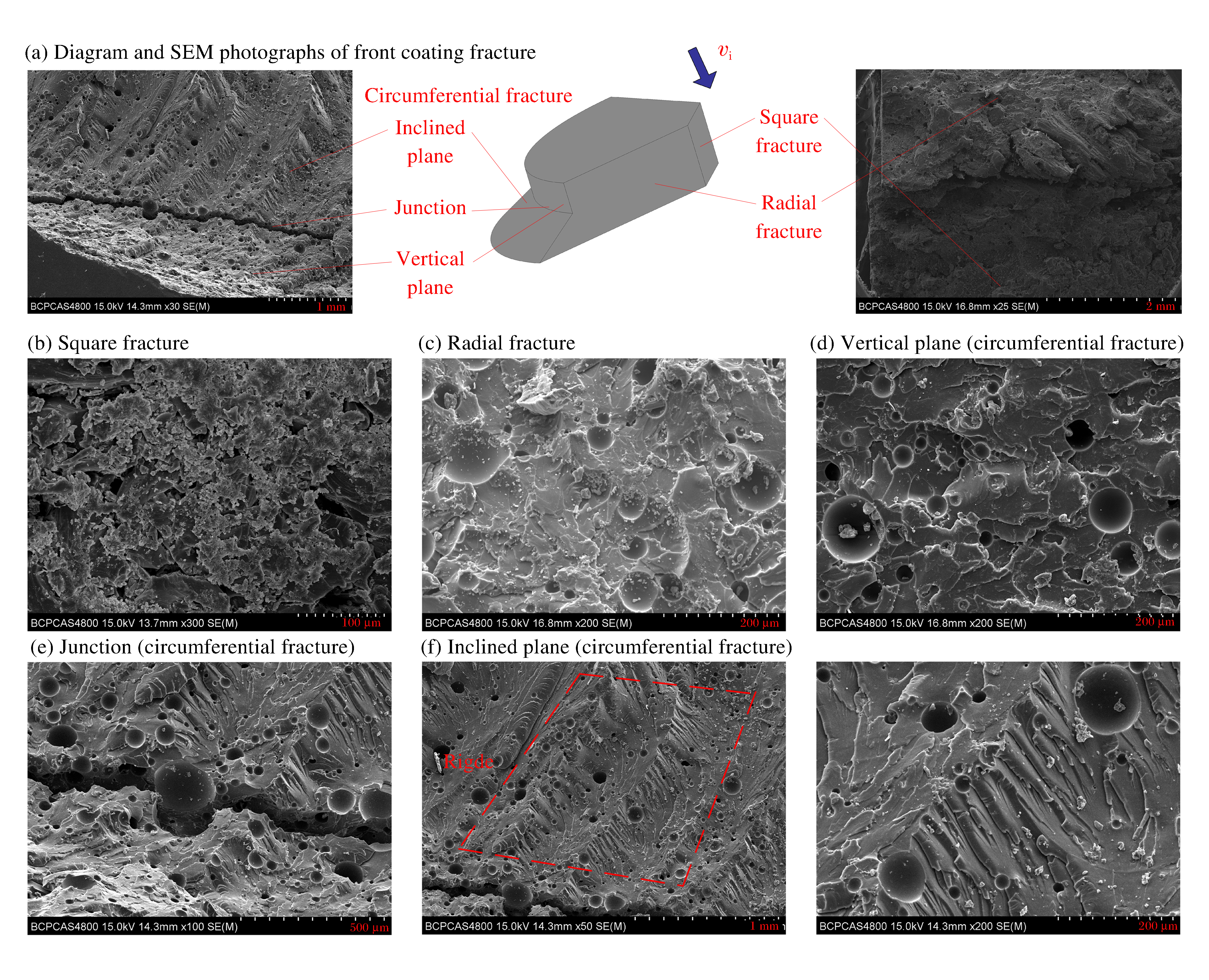

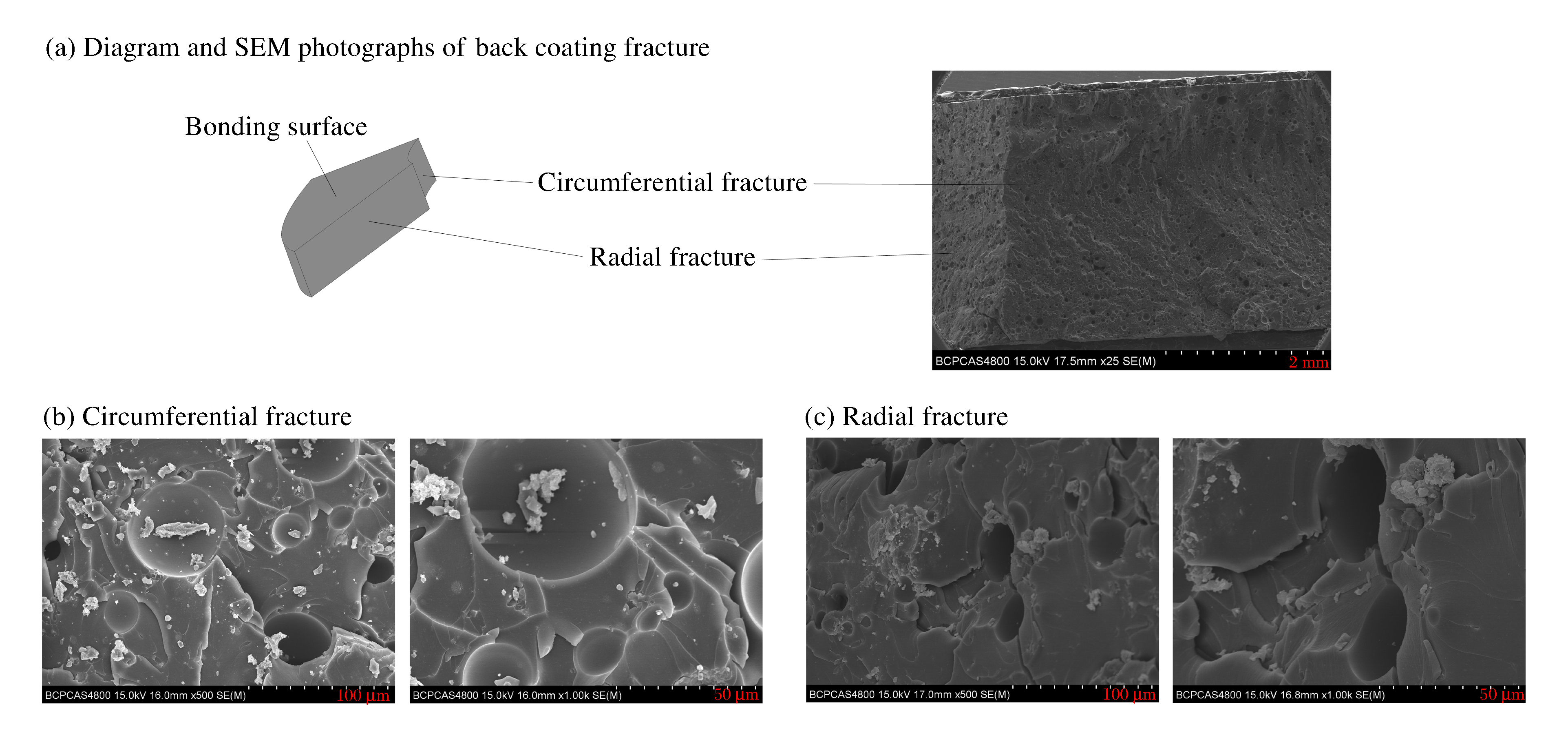

3.2.3 断口微观

为深入认识涂层断口差异,选取典型的6 mm迎弹面涂层与3 mm背弹面涂层,通过S4800场发射扫描电镜(SEM)分别对破片冲击下涂层断口的微观形貌进行观察与分析。其中,6 mm迎弹面涂层试样为撞击处涂层断裂脱落且整块回收所得,包含方形断口、径向断口和周向断口3种类型断口;3 mm背弹面涂层试样为撞击处采集所得,外侧断口为采样所致,破片冲击产生的断口仅包含径向断口和周向断口两种类型。

由图 8(a)可以看出,6 mm迎弹面涂层中方形断口与径向断口的交界及靠近交界处受压剪作用明显,低倍观察下表面产生有局部撕裂,高倍观察下方形断口表面破碎严重,大量碎渣附着于表层,而径向断口表面纹路清晰,除多处孔洞外还布有片层状结构,分别如图 8(b)~(c)所示。6 mm迎弹面涂层周向断口包含有斜面部分、垂面部分及两者交界处,低倍观察下3部分表面均有大小各异的球形孔洞,交界处部分已成“沟壑”,处于初始断裂状态,斜面部分表面多条“山脊”并行排列且径向延伸。高倍观察下垂面部分表面形貌与径向断口相同,交界部分断裂产生有孔洞分割与山脊分离,斜面部分山脊一侧呈台阶状沿峰分布,分别如图 8(d)~(e)和图 8(f)所示。

由图 9(a)可以看出,3 mm背弹面涂层中周向断口表面轻度倾斜,而径向断口表面相对平整。低倍观察下周向断口与径向断口表面布满球形孔洞,孔洞排列无序,大小与深浅不一。高倍观察下两种断口形貌无明显差异,表面均散布有少量材料碎渣,部分孔洞形成串通,局部呈片层状起伏,分别如图 9(b)~(c)所示。

总体而言,涂层断口微观形貌的主要区别在于,涂层直接受载与间接受载而产生断口的破碎程度有别。直接受载区域为破片侵彻区,主要形成迎弹面方形断口,断口边界撕裂显著,断口表面破碎严重,原有形貌难以辨识。间接受载区域为迎弹面破片扰动区与背弹面提前破坏区,主要形成径向断口与周向断口,断口表面形貌清晰,球形孔洞无序分布且无拉伸,表面散布少量碎渣。除迎弹面周向斜面部分呈山脊与台阶结构外,其余部分表面相对平整,且有片层及孔洞串通现象。断口微观的表面破碎程度能够反映涂层的吸能情况,结合涂层结构抗侵性能,可以看出,表面破碎最为严重的方形断口所对应的侵彻区涂层吸能性最好。

4. 结论

(1) 高硬度聚脲涂层对涂覆钢板抗侵性能的影响与其涂层位置相关,迎弹面涂层有利于结构抗侵性能提升,背弹面涂层有损于结构抗侵性能,同等厚度迎弹面涂层提升效果远高于背弹面降低幅度;

(2) 涂层的失效模式为脆性断裂,其断裂方式与程度直观体现涂层吸能性,迎弹面涂层断裂程度高、裂纹扩展广、吸能性好,背弹面涂层先于钢板破坏、断裂程度低、吸能性差;

(3) 迎弹面涂层呈现的速度效应、厚度效应与微观特征显著,就该破片冲击条件下涂层的吸能效率而言,迎弹面涂层厚度的最优值在3~6 mm。

-

表 1 聚脲力学性能参数

Table 1. Mechanical property parameters of polyurea

产品型号 密度/(g·cm-3) 拉伸强度/MPa 撕裂强度/(kN·m-1) 断裂伸长率/% 邵氏硬度 SPUA-307 1.02 25 81 45 D65~75 SPUA-502[4] 1.02 15 71 200 A85~89 SPUA-601[5] 1.02 16 50 450 SPUA1220[6] 1.02 15 71 200 SPUA-306[7] 1.02 24 85 400 A85~89 Polyurea[8] 31 Elastomer A95 Eraspray ESU630D[9-10] 1.065 Elastomer D(63±3) Polyurea[11-15] Elastomer 表 2 实验工况与结果

Table 2. Configurations and results of different plates

靶板类型 钢板厚度/mm 涂层厚度/mm 面密度/(kg·m-2) 弹道极限/(m·s-1) 弹道极限提高率/% 极限比吸收能/(J·m2·kg-1) 极限比吸收能提高率/% 钢板 3 0 23.52 367.73 0 9.49 0 聚脲/钢板 3 6 29.64 501.99 36.5 14.03 47.8 钢板/聚脲 3 6 29.64 377.16 2.6 7.92 -16.5 聚脲/钢板/聚脲 3 3+3 29.64 462.17 25.7 11.89 25.3 表 3 3 mm涂层的破坏与断裂规律

Table 3. Failure patterns of 3 mm polyurea coatings

涂层位置 破坏特征 破坏情况 断裂示意图 vi=252.90 m/s vi=349.78 m/s vi=442.74 m/s 迎弹面 典型破坏形貌

径向裂纹数量 4 4 断裂直径d/mm 42 47 50 背弹面 典型破坏形貌

径向裂纹数量 10 11 13 断裂直径d/mm 16 24 30 -

[1] 许帅.聚脲弹性体复合结构抗冲击防护性能研究[D].北京: 北京理工大学, 2015. http://cdmd.cnki.com.cn/Article/CDMD-10007-1015030336.htm [2] 宋彬.聚脲弹性体夹层防爆罐抗爆性能研究[D].南京: 南京理工大学, 2016. http://cdmd.cnki.com.cn/Article/CDMD-10288-1016222541.htm [3] 蔡桂杰.弹性体涂覆钢筋混凝土板抗爆作用设计方法研究[D].太原: 中北大学, 2015. http://cdmd.cnki.com.cn/Article/CDMD-10110-1015661810.htm [4] 刘厚钧.聚氨酯弹性体手册[M].2版.北京:化学工业出版社, 2012:1. [5] 黄微波.喷涂聚脲弹性体技术[M].北京:化学工业出版社, 2005:2-3. [6] 王宝柱, 刘培礼.关于聚脲热点问题的探讨[J].中国涂料, 2009, 24(10):23-26. DOI: 10.3969/j.issn.1007-497X.2009.12.001.WANG Baozhu, LIU Peili. Discussion on hot issues of polyurea[J]. China Coatings, 2009, 24(10):23-26. DOI: 10.3969/j.issn.1007-497X.2009.12.001. [7] 赵鹏铎, 张鹏, 张磊, 等.聚脲涂覆钢板结构抗爆性能试验研究[J].北京理工大学学报, 2018, 38(2):118-123. DOI: 10.15918/j.tbit1001-0645.2018.02.002.ZHAO Pengduo, ZHANG Peng, ZHANG Lei, et al. Experimental investigation on the performance of polyurea-coated structure under blast loads[J]. Transactions of Beijing Institute of Technology, 2018, 38(2):118-123. DOI: 10.15918/j.tbit1001-0645.2018.02.002. [8] FEAGA M K. The effect of projectile strike velocity on the performance of polyurea coated RHA plates under ballistic impact[D]. Bethlehem, Pennsylvania: Lehigh University, 2007. [9] MOHOTTI D, NGO T, MENDIS P, et al. Polyurea coated composite aluminium plates subjected to high velocity projectile impact[J]. Materials and Design, 2013, 52:1-16. DOI: 10.1016/j.matdes.2013.05.060. [10] MOHOTTI D, NGO T, RAMAN S N, et al. Plastic deformation of polyurea coated composite aluminium plates subjected to low velocity impact[J]. Materials and Design, 2014, 56:696-713. DOI: 10.1016/j.matdes.2013.11.063. [11] ROLAND C M, FRAGIADAKIS D, GAMACHE R M, et al. Factors influencing the ballistic impact resistance of elastomer-coated metal substrates[J]. Philosophical Magazine, 2013, 93(5):468-477. DOI: 10.1080/14786435.2012.722235. [12] ROLAND C M, FRAGIADAKIS D, GAMACHE R M. Elastomer-steel laminate armor[J]. Composite Structures, 2010, 92(5):1059-1064. DOI: 10.1016/j.compstruct.2009.09.057. [13] BOGOSLOVOV R B, ROLAND C M, GAMACHE R M. Impact-induced glass transition in elastomeric coatings[J]. Applied Physics Letters, 2007, 90(22):221910. DOI: 10.1063/1.2745212. [14] GAMACHE R M, GILLER C B, MONTELLA G, et al. Elastomer-metal laminate armor[J]. Materials and Design, 2016, 111:362-368. DOI: 10.1016/j.matdes.2016.08.072. [15] GILLER C B, GAMACHE R M, WAHL K J, et al. Coating/substrate interaction in elastomer-steel bilayer armor[J]. Journal of Composite Materials, 2016, 50(20):2853-2859. DOI: 10.1177/0021998315613131. [16] WINCHESTER J.战机档案: 美军战机7[M].张立功, 译.北京: 中国市场出版社, 2013: 217. [17] 梅志远, 朱锡.利用MSC/DYTRAN程序仿真分析导弹战斗部立方体破片的侵彻威力[J].海军工程大学学报, 2002, 14(2):39-42. DOI: 10.3969/j.issn.1009-3486.2002.02.010.MEI Zhiyuan, ZHU Xi. The resistance ability of steel plate for penetration by cubic fragment through MSC/Dytran[J]. Journal of Naval University of Engineering, 2002, 14(2):39-42. DOI: 10.3969/j.issn.1009-3486.2002.02.010. 期刊类型引用(13)

1. 高金明,杨军,何成龙. 钨球对聚脲铝板结构的侵彻效应. 黑龙江科技大学学报. 2024(03): 387-393 .  百度学术

百度学术2. 张陆,孟庆莉,孙汉军,吕晓峰,陈酒姜,郭莉莎. 喷涂聚脲在防弹抗冲击领域中的研究进展. 聚氨酯工业. 2024(05): 10-13 .  百度学术

百度学术3. 郭辉,冯晶晶,陈玉,孙亚斌,邱爽. 聚脲涂覆泡沫铝压缩力学性能及吸能特性研究. 材料导报. 2023(23): 202-208 .  百度学术

百度学术4. 毛柳伟,万昌召,陈长海,程远胜. 低硬度聚脲/钢板复合结构抗高速破片侵彻机理试验. 北京理工大学学报. 2022(10): 1017-1025 .  百度学术

百度学术5. 姚建福,薛媛媛. 引黄灌区U型薄壁渡槽缺陷修复方案探讨. 山西水利. 2022(08): 46-47+49 .  百度学术

百度学术6. 杨建超,汪剑辉,陈力,孔德锋,赵洪祥. POZD涂层钢筋混凝土板抗震塌性能. 兵工学报. 2021(01): 133-140 .  百度学术

百度学术7. 田力,李伟. 冲击波和破片复合作用下RC框架结构损伤倒塌及防护技术研究. 中南大学学报(自然科学版). 2021(03): 806-819 .  百度学术

百度学术8. 李晖,王东升,祖旭东,王洪斌,王相平,韩清凯,闻邦椿. 涂覆聚脲涂层的纤维增强树脂基复合材料板减振抗冲击性能研究. 中国科学:技术科学. 2021(08): 959-969 .  百度学术

百度学术9. 蔡军锋,李少杰,闫军,杜仕国. 聚脲涂层抗爆抗侵彻性能研究进展. 兵器装备工程学报. 2021(08): 112-118 .  百度学术

百度学术10. 卢春江,郭辉,蒋林志,顾蒙,于安峰,凌晓东. 抗冲击型聚脲弹性体涂层的合成及性能表征. 西南科技大学学报. 2021(03): 19-24 .  百度学术

百度学术11. 冯加和,董奇,张刘成,杨沙,胡榕希. 聚脲弹性体在爆炸防护中的研究进展. 含能材料. 2020(04): 277-290 .  百度学术

百度学术12. 杨建超,汪剑辉,周旺进,孙桂娟,赵洪祥. 喷涂POZD弹性涂层防护门抗爆性能试验研究. 防护工程. 2020(01): 7-11 .  百度学术

百度学术13. 陈莉. SK手刮聚脲在东江水源工程渡槽伸缩缝防渗处理中的应用. 黑龙江水利科技. 2019(04): 183-184+224 .  百度学术

百度学术其他类型引用(17)

-

下载:

下载:

下载:

下载:

百度学术

百度学术