Dynamic response of sandwich tubes with graded foam aluminum cores under internal blast loading

-

摘要: 基于3D-Voronoi技术构建了泡沫铝芯层的三维细观有限元模型,对梯度泡沫铝夹芯管在内爆炸载荷下的动态响应进行了数值模拟。分析讨论了夹芯管结构内外管的壁厚、泡沫芯层的相对密度、芯层梯度分布等参数对夹芯管结构的抗爆性能与吸能性能的影响,并与无芯层的双层圆管进行了对比。结果表明:泡沫材料的相对密度可通过改变泡沫胞元大小和胞元壁厚进行调控,利用两种方式构建的夹芯管计算结果一致;保持内、外圆管总质量不变,增大内管壁厚可以有效减小外管的塑性变形,但会影响泡沫芯层的能量耗散;泡沫芯层的填充可以有效降低内管的塑性变形,正梯度泡沫铝夹芯管的抗爆性能优于均匀泡沫及负梯度泡沫夹芯管。

-

关键词:

- 3D-Voronoi技术 /

- 变形量 /

- 泡沫铝 /

- 夹芯管

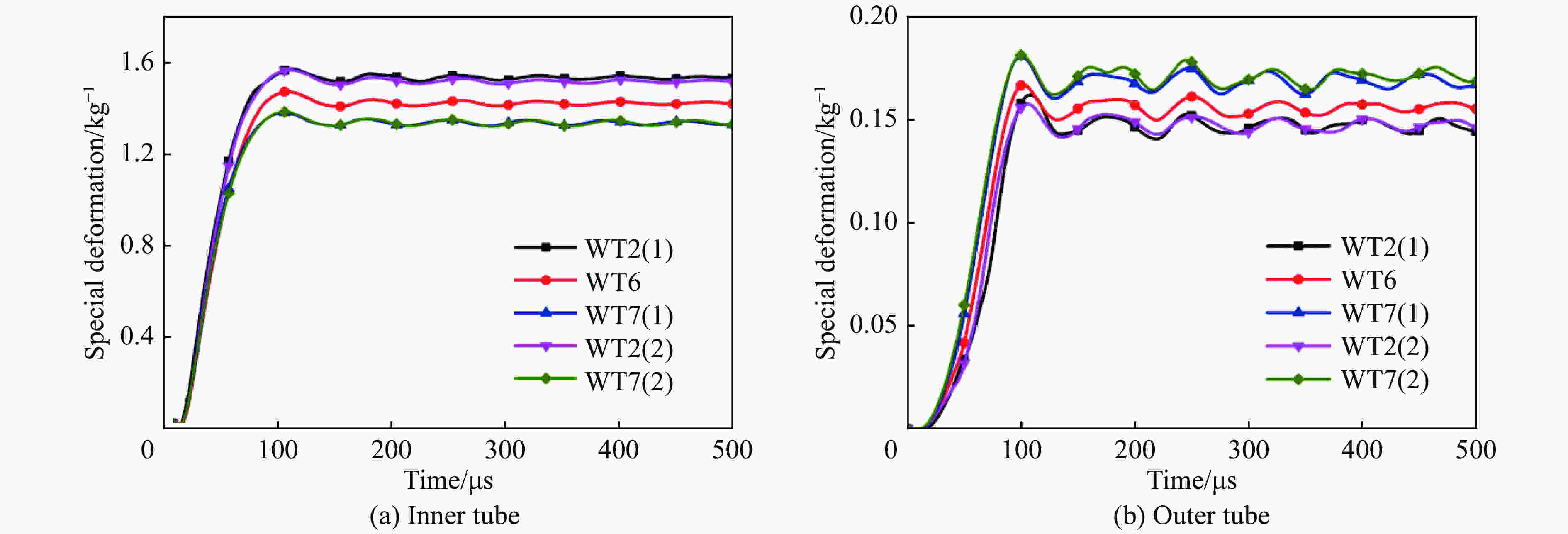

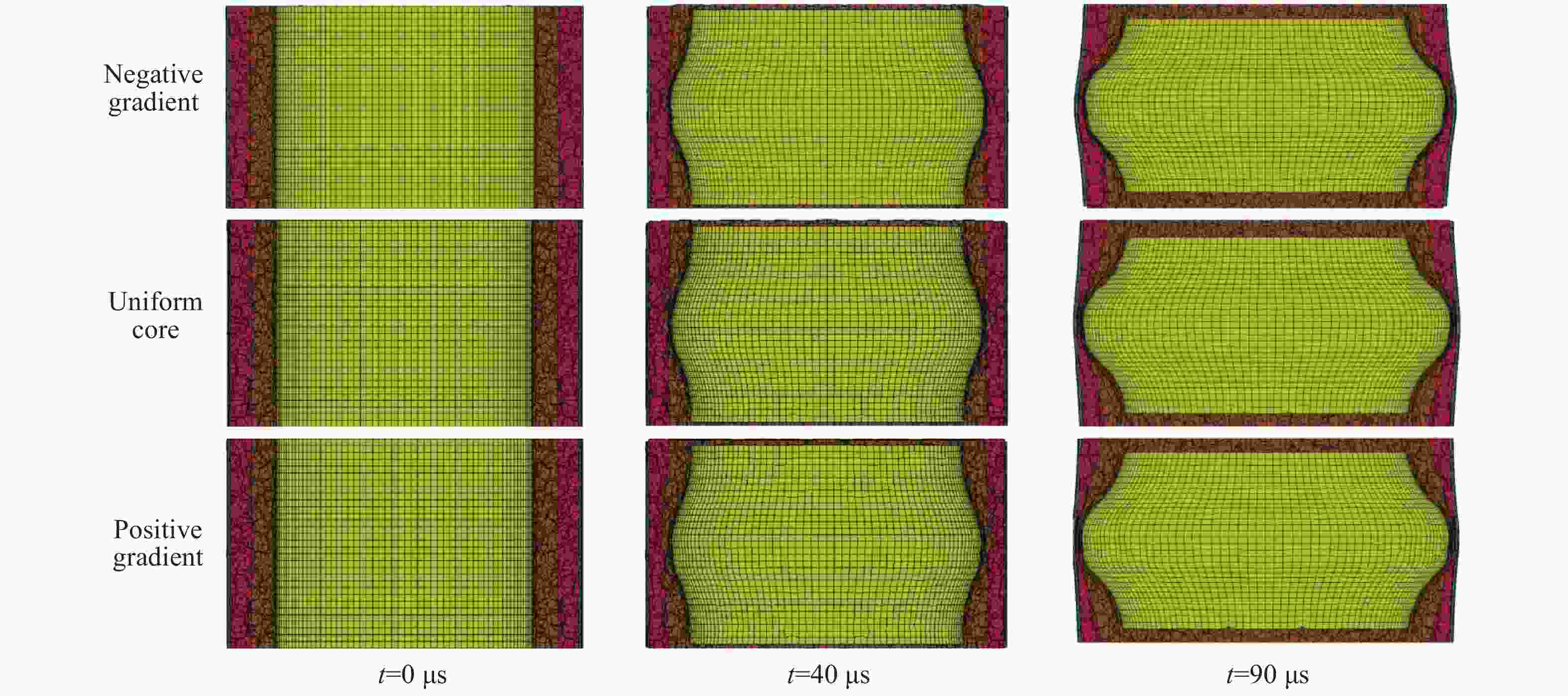

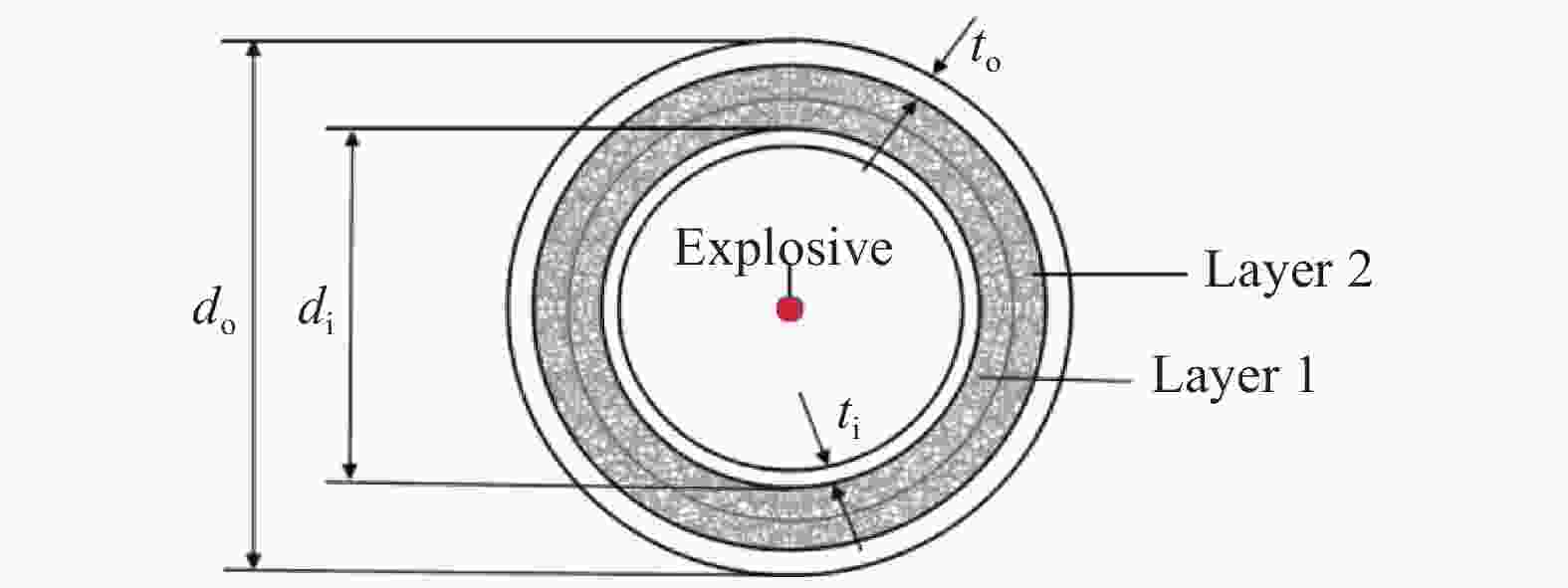

Abstract: Dynamic response of sandwich tubes subjected to blast loading is investigated numerically. The 3D-Voronoi technology is introduced to establish three-dimensional mesoscopic finite element model of aluminum foam. The influences of the thickness of inner and outer tubes, the relative density of foam core and the core gradient on the blast resistance and energy absorption of the sandwich tubes are analyzed and compared with the double circular tubes with air core. The results show that the relative density of foam materials can be controlled by changing the size and wall thickness of cell, and the calculation results of the sandwich tube constructed by two methods are consistent. The increase of the inner tube thickness can effectively reduce the plastic deformation of outer tube and weaken the energy absorption of foam core. Foam filling is of benefit to reduce the plastic deformation of inner tube and the blast resistance of positive gradient is better than that of negative gradient and uniform core.-

Key words:

- 3D-Voronoi /

- deformation /

- foam aluminum /

- sandwich tube

-

表 1 J-C模型材料参数[14]

Table 1. Material parameters of J-C model

材料 密度/(kg·m−3) 弹性模量/GPa A/MPa B n c m 钢 7 850 210 507 0.003 2 0.28 0.064 1.06 表 2 空气材料参数

Table 2. Material parameters of air

材料 密度/(kg·m−3) C0 C1 C2 C3 C4 C5 C6 E01/(kJ·m−3) 空气 1.293 0 0 0 0 0.4 0.4 0 2.5 表 3 炸药的材料参数[14]

Table 3. Material parameters of explosive

材料 密度/(kg·m−3) 爆速/(m·s−1) A/GPa B/GPa R1 R2 ω E02/(GJ·m−3) V JHL-3 1 650 7 050 611 10.7 0.35 4.4 1.2 8.9 1.0 表 4 泡沫铝夹芯管的几何参数

Table 4. Geometric parameters of sandwich tubes with foam aluminum cores

试件编号 外管直径do/mm 内管直径di/mm 外管壁厚to/mm 内管壁厚ti/mm 相对密度ρ*/% 试件质量M/g WT0 103.0 80 1.50 1.5 − 406 WT1 103.3 80 1.65 1.3 11 458 WT2 103.0 80 1.50 1.5 11 458 WT3 102.7 80 1.35 1.7 11 458 WT4 102.4 80 1.20 1.9 11 458 WT5 102.1 80 1.05 2.1 11 458 WT6 103.0 80 1.50 1.5 14 472 WT7 103.0 80 1.50 1.5 17 486 表 5 梯度泡沫铝夹芯管的几何参数

Table 5. Geometric parameters of sandwich tubes with gradient foam aluminum cores

试件编号 外管直径do/mm 内管直径di/mm 外管壁厚to/mm 内管壁厚ti/mm $\rho _{\simfont\text{芯层1}}^{*} $/% $\rho _{\simfont\text{芯层2}}^{*} $/% 试件质量M/g N-WT1 109.8 80 1.5 1.5 6.3 15 493 U-WT2 109.8 80 1.5 1.5 11 11 493 P-WT3 109.8 80 1.5 1.5 15 7.5 493 表 6 数值模拟与实验结果的对比

Table 6. Comparison between numerical simulation and experimental results

试件编号 内管直径/mm 外管直径/mm 试件长度/mm 相对密度/% 数值模拟/mm 实验结果/mm 误差/% 内管 外管 内管 外管 内管 外管 T1 67 90 100 11 9.90 0.60 9.8 0.58 1.0 3.3 T7 99 122 100 11 10.45 2.07 11.9 2.30 13.8 10.0 T8 99 122 100 16 9.35 2.30 11.3 2.40 17.0 4.3 -

[1] 刘志芳, 王军, 秦庆华. 横向冲击载荷下泡沫铝夹芯双圆管的吸能研究 [J]. 兵工学报, 2017, 38(11): 2259–2267. DOI: 10.3969/j.issn.1000-1093.2017.11.024.LIU Z F, WANG J, QIN Q H. Research on energy absorption of aluminum foam-filled double circular tubes under lateral impact loadings [J]. Acta Armamentarii, 2017, 38(11): 2259–2267. DOI: 10.3969/j.issn.1000-1093.2017.11.024. [2] LI S Q, WANG Z H, WU G Y, et a1. Dynamic response of sandwich spherical shell with graded metallic foam cores subjected to blast loading [J]. Composites Part A: Applied Science And Manufacturing, 2014, 56: 262–271. DOI: 10.1016/j.compositesa.2013.10.019. [3] SHEN J H, LU G X, ZHAO L M, et al. Short sandwich tubes subjected to internal explosive loading [J]. Engineering Structures, 2013, 55: 56–65. DOI: 10.1016/j.engstruct.2011.12.005. [4] CHENG Y S, LIU M X, ZHANG P, et al. The effects of foam filling on the dynamic response of metallic corrugated core sandwich panel under air blast loading—Experimental investigations [J]. International Journal of Mechanical Sciences, 2018, 145: 378–388. DOI: 10.1016/j.ijmecsci.2018.07.030. [5] LIU X R, TIAN X G, LU T J, et al. Blast resistance of sandwich-walled hollow cylinders with graded metallic foam cores [J]. Composite Structures, 2012, 94(8): 2485–2493. DOI: 10.1016/j.compstruct.2012.02.029. [6] NURICK G N, LANGDON G S, CHI Y, et al. Behaviour of sandwich panels subjected to intense air blast—Part 1: experiments [J]. Composite Structures, 2009, 91(4): 433–441. DOI: 10.1016/j.compstruct.2009.04.009. [7] KARAGIOZOVA D, NURICK G N, LANGDON G S. Behaviour of sandwich panels subject to intense air blasts—Part 2: Numerical simulation [J]. Compos Structures, 2009, 91(4): 442–450. DOI: 10.1016/j.compstruct.2009.04.010. [8] KARAGIOZOVA D, LANGDON G S, NURICK G N, et al. The influence of a low density foam sandwich core on the response of a partially confined steel cylinder to internal air-blast [J]. International Journal of Impact Engineering, 2016, 92: 32–49. DOI: 10.1016/j.ijimpeng.2015.09.010. [9] SHEN C J, LU G, YU T X. Investigation into the behavior of a graded cellular rod under impact [J]. International Journal of Impact Engineering, 2014, 74: 92–106. DOI: 10.1016/j.ijimpeng.2014.02.015. [10] GARDNER N, WANG E, SHUKLA A. Performance of functionally graded sandwich composite beams under shock wave loading [J]. Composite Structures, 2012, 94(5): 1755–1770. DOI: 10.1016/j.compstruct.2011.12.006. [11] LIANG M Z, LI X R, LIN Y L, et al. Dynamic compressive behaviors of two-layer graded aluminum foams under blast loading [J]. Materials, 2019, 12(9): 1445. DOI: 10.3390/ma12091445. [12] 范志庚, 陈常青, 胡文军, 等. 泡孔微结构对弹性泡沫材料宏观压缩力学性能的影响分析 [J]. 机械强度, 2015, 37(5): 892–897. DOI: 10.16579/j.issn.1001.9669.2015.05.005.FAN Z G, CHEN C Q, HU W J, et al. Effects of microstructure on the large compression behavior of rubber foams [J]. Journal of Mechanical Strength, 2015, 37(5): 892–897. DOI: 10.16579/j.issn.1001.9669.2015.05.005. [13] ZHANG J J, WANG Z H, ZHAO L M. Dynamic response of functionally graded cellular materials based on the Voronoi model [J]. Composites Part B: Engineering, 2016, 85: 176–187. DOI: 10.1016/j.compositesb.2015.09.045. [14] LIANG M Z, LU F Y, ZHANG G D, et al. Experimental and numerical study of aluminum foam-cored sandwich tubes subjected to internal air blast [J]. Composites Part B: Engineering, 2017, 125: 134–143. DOI: 10.1016/j.compositesb.2017.05.073. [15] LIANG M Z, ZHANG G D, LU F Y, et al. Blast resistance and design of sandwich cylinder with graded foam cores based on the Voronoi algorithm [J]. Thin-Walled Structures, 2017, 112: 98–106. DOI: 10.1016/j.tws.2016.12.016. -

下载:

下载: