Study on explosion-proof mechanism and damage level prediction of steel fiber reinforced cellular concrete slab in underwater contact explosion

-

摘要: 为探究钢纤维增强多孔混凝土材料的水下抗爆防护效果,采用光滑粒子流体动力学与有限元耦合方法建立了“水体-炸药-防护层-钢筋混凝土板”的三维精细化仿真模型,研究了不同纤维配比钢纤维增强多孔混凝土防护层(SAP10S5、SAP10S10、SAP10S15和SAP10S20)和不同炸药质量影响下被防护钢筋混凝土板的损伤演化过程、破坏模式及失效机理,并构建了钢筋混凝土板的损伤等级预测曲线。研究结果表明:水下接触爆炸荷载下,增设钢纤维增强多孔混凝土防护层能够有效降低被防护钢筋混凝土(reinforced concrete,RC)板的损伤程度,且其对RC板损伤程度的影响随防护层中钢纤维体积分数的增加呈先减小后增大的规律,其中SAP10S15配比防护层的抗爆防护效果最优;炸药量在一定范围内增大时,SAP10S15配比防护层依然能维持较高的耗能占比,有效降低RC板的损伤程度;当炸药量为0.25 kg时,相较于无防护方案,SAP10S15配比防护层加固下RC板的损伤指数衰减最明显,为42.5%,损伤等级由严重破坏降为中度破坏。构建的损伤等级预测曲线能够直观评估钢纤维体积分数和炸药量对RC板损伤等级的影响。

-

关键词:

- 水下接触爆炸 /

- 钢纤维增强多孔混凝土板 /

- 失效模式 /

- 损伤等级预测

Abstract: In order to explore the underwater anti-explosion protection effect of steel fiber reinforced cellular concrete materials, the damage process of reinforced concrete slabs under underwater contact explosion was reproduced by the coupling method of smoothed particle hydrodynamics and finite element method (SPH-FEM). The validity of the simulation method was verified by comparing with the experimental results. On this basis, a three-dimensional refined simulation model of water-explosive-protective layer-reinforced concrete slab was established by the SPH-FEM coupling method. The damage evolution process, failure mode and failure mechanism of protective layer of steel fiber reinforced cellular concrete (SAP10S5, SAP10S10, SAP10S15 and SAP10S20) with different fiber ratios and explosive mass were studied, and the prediction curve of damage level of reinforced concrete slabs was constructed. The results show that the numerical simulation results are in good agreement with the experimental results, which verifies the effectiveness of the simulation method. Under the underwater contact explosion, the addition of protective layer of steel fiber reinforced cellular concrete can effectively reduce the damage degree of protected reinforced concrete (RC) slab, and its influence on the damage degree of RC slab decreases first and then increases with the increase of steel fiber volume fraction in the protective layer. Among them, the anti-explosion protection effect of protective layer of SAP10S15 ratio is the best. When the amount of explosive increases within a certain range, the protective layer of SAP10S15 ratio can still maintain a high proportion of energy consumption and effectively reduce the damage degree of the RC plate. When the amount of explosive is 0.25 kg, the damage index of RC slabs strengthened with protective layer of SAP10S15 has the most obvious attenuation compared with the unprotected scheme, which is 42.5%, and the damage level is reduced from serious damage to moderate damage. The prediction curve of constructed damage level can directly evaluate the influence of steel fiber volume fraction/explosive amount on the damage degree of RC panel. The above research results can provide reference for the anti-explosion protection design of wading concrete structures. -

近年来国际局势动荡不安,爆炸和恐怖袭击等事件愈发频繁。大坝、水电站及港口等具有重大战略意义的建筑物一旦失事,将带来无法估量的人员伤亡和经济损失。此外,已有学者发现,混凝土板[1-2]、桩柱和大坝[3-5]等混凝土结构在水环境介质中的毁伤程度较空气介质中更显著。因此,如何提高水下建筑物的抗爆性能,设计或加强水下建筑物的抗爆防护能力具有重要意义。

为减小爆炸荷载对混凝土结构的影响,通常对混凝土结构构件进行局部优化或加固来提高结构自身的抗爆性能[6-8],但该方法多适用于在建或正在规划设计的建筑物。对于既有建筑的防爆加固,主流技术措施是采用喷涂复合材料或外置复合材料结构以提高结构的抗爆性能。如Wang等[4]在混凝土板背爆面喷涂聚异氰氨酸酯噁唑烷聚合物高分子材料,发现其能大大提高钢筋混凝土(reinforced concrete,RC)板的抗爆性能,有效防止混凝土结构碎片的飞溅和冲击波传递。Shi等[9]将编织玻璃纤维网与聚氨酯结合形成复合涂层,并通过现场试验验证了复合涂层对RC板性能的加固。Liu等[10]通过在结构外侧添加聚氨酯聚合物防护层来保护混凝土结构,结果表明高分子聚合物防护层具有良好的防护性能。刘佳等[11]发现硬质聚氨酯泡沫作为分层材料能有效削弱爆炸波的传递。Liu等[12]的研究结果表明,在近场爆炸作用下,聚氨酯防护层能有效分散爆炸荷载,改变RC板的破坏模式,表现出良好的防护性能。在混凝土结构表面喷涂聚氨酯等复合材料可有效提高抗爆防护性能,但喷涂处理需专业设备,不适用于水下建筑。因此,对于既有水下混凝土构件,在其外侧添置复合防护结构能简单有效地提高其抗爆性能。如孔祥清等[13]采用泡沫填充负泊松比蜂窝夹层结构对混凝土构件进行加固,综合考虑泡沫密度、比例爆距和填充材料等因素对复合结构抗爆性能的影响。Cao等[14]采用波纹钢-混凝土组合结构加固墙面板,结果表明,改变复合结构中波纹钢的形状参数能够有效提高吸能效果,减轻墙面板的损伤。Yu等[15]研究了波纹钢素混凝土结构在爆炸荷载作用下的动力响应及防爆机理,发现表面波纹钢能够减弱混凝土的散裂效应和局部坍塌,保证结构内部的安全。赵春风等[16]发现波纹双钢板-混凝土组合墙板相较于传统的平面双钢板-混凝土组合墙板,具有更优的抗冲击和抗震性能。聚氨酯等聚合物涂层在水环境中的施工难度大,且钢-混凝土复合结构与原有混凝土结构衔接难度大等问题,一定程度上阻碍了混凝土结构在涉水建筑的抗爆防护领域的应用与发展。

多孔混凝土作为一种新型工程材料,具有密度低、成本低、制造工艺简单和消波吸能等特殊工程特性,在结构减振隔振、缓冲吸能和抗爆防护等方面有广泛的应用前景。然而,多孔混凝土材料存在强度低、韧性差等不足,限制了其在工程结构抗爆领域的推广和应用。鉴于此,国内外学者通常会掺入一定的辅助材料来改善其力学性能,如聚丙烯纤维[17]、碳纤维[18]和钢纤维[19]等材料。曹克磊[20]开展了钢纤维增强多孔混凝土的静动态力学性能研究,证实了通过掺入适量纤维能够有效改善多孔混凝土材料的耗能效果和韧性,可将其用作混凝土结构的防爆材料,但增设钢纤维增强多孔混凝土防护层对结构防爆效果的改善研究较少,有待进一步深入探讨。

为了更好探究水下接触爆炸荷载作用下钢纤维增强多孔混凝土的抗爆性能,采用光滑粒子流体动力学与有限元(smoothed particle hydrodynamics and finite element method,FEM-SPH)耦合算法建立“水体-炸药-防护体-混凝土板”多介质耦合三维精细化仿真模型,研究不同炸药当量和不同配比钢纤维增强多孔混凝土层对被防护钢筋混凝土板结构抗爆性能的影响,揭示钢纤维增强多孔混凝土的水下防爆机理,以期为钢纤维增强多孔混凝土在涉水混凝土结构抗爆防护领域的应用提供理论参考。

1. 试 验

1.1 水下接触爆炸试验及装置

以文献[1]中水下接触爆炸荷载作用下钢筋混凝土板的现场爆炸试验为基础,建立三维精细化钢筋混凝土板爆炸试验的仿真模型并重现爆炸过程,以验证水下多介质耦合爆炸模拟方法的有效性和准确性。水下接触爆炸试验及钢筋布置分别如图1(a)和图1(b)所示,试验中炸药质量为6 g,试验装置放置于水下0.5 m处。钢筋混凝土板的横截面尺寸为500 mm×500 mm,厚度为100 mm;钢筋直径为6 mm,其在纵向和横向上的布置间距均为100 mm;混凝土的抗压强度为28.2 MPa,钢筋的弹性模量为200 GPa。

1.2 水下多介质耦合仿真试验

1.2.1 仿真数值模型建立

采用FEM-SPH方法建立水下接触爆炸下钢筋混凝土板的全耦合仿真模型,如图2所示。考虑到模型的对称性,仅建立1/4模型进行计算分析,在水体和混凝土板的对称面处设置对称边界。模型中,TNT炸药、混凝土板中心区域(60 mm×60 mm×30 mm)和炸药周边水体域(100 mm×100 mm×180 mm)采用SPH粒子模拟,余下的钢筋混凝土板及远域水体采用Lagrange单元模拟,钢筋采用Beam单元模拟。Lagrange单元与Beam单元的尺寸均为5 mm,SPH粒子的直径和间距均为5 mm。为避免水体截面处反射波对计算结果产生影响,在水体四周截面添加无反射边界。仿真计算中,SPH粒子与FEM单元之间采用TIED_NODES_TO_SURFACE_OFFSET进行耦合,钢筋与混凝土之间采用*CONSTRAINED_LAGRANGE_IN_SOLD进行耦合。仿真模型中,钢筋由60个Beam单元组成,混凝土板由

29136 个Lagrange实体单元和864个SPH粒子组成,6 g炸药由16个SPH粒子组成,水体由3556314 个Lagrange实体单元和14564 个SPH粒子组成。1.2.2 FEM-SPH方法有效性验证

水下接触爆炸荷载作用下混凝土板的试验[1]和数值模拟结果对比如图3所示。由图3可以看出:模拟的钢筋混凝土板的正爆面出现一条贯穿裂纹,且局部伴有微小裂纹;背爆面中心出现震塌剥落区,且剥落区四周出现多道向板边缘延伸的裂纹。钢筋混凝土板正爆面和背爆面的损伤破坏形态的模拟结果与现场试验结果吻合较好,二者的差异主要归因于模拟中混凝土材料被视为均质材料,而现场试验中混凝土板为非均质材料。因此,采用FEM-SPH耦合方法建立的水下多介质爆炸模型可以较好地描述爆炸冲击荷载作用下钢筋混凝土板的损伤演化过程及毁伤模式。

1.3 钢纤维多孔混凝土防护层加固下混凝土板水下接触爆炸模型建立

考虑到防爆措施的经济性和有效性,在主结构或被保护结构前增设附属结构是当前结构物抗爆防护设计的基本原则,其防爆效果主要取决于增设防护层结构所用材料的性能。鉴于钢纤维增强多孔混凝土优越的消波耗能特性[20],本研究拟将其用作水下混凝土结构的防爆材料,探究水下爆炸荷载作用下增设钢纤维增强多孔混凝土防护层后被防护混凝土板结构的防护效果。

1.3.1 水下耦合有限元模型

采用FEM-SPH耦合方法建立1/4“炸药-水体-防护层(钢纤维增强多孔混凝土)-混凝土板”多介质耦合防爆模型,如图4所示。仿真模型中,对称面设置对称边界,水体四周设置无反射边界。钢纤维增强多孔混凝土防护层的平面尺寸为500 mm×500 mm,厚度为100 mm;被防护结构(RC板)的平面尺寸为500 mm×500 mm,厚度为150 mm;被防护结构中的钢筋采用双向双层布置,钢筋直径为6 mm,间距为200 mm。钢纤维增强多孔混凝土防护层中心区域(200 mm×200 mm×90 mm)、炸药及炸药的周边水体(250 mm×250 mm×500 mm)采用SPH粒子,粒子直径为5 mm;余下的防护层、被防护结构及远场水体部分均采用Lagrange单元,钢筋采用Beam单元,Lagrange与Beam单元的网格尺寸均为5 mm。整个模型共有

1128 个Beam单元、281300 个SPH粒子和3158700 个Lagrange单元。SPH粒子与FEM单元之间采用*TIED_NODES_TO_SURFACE_OFFSET进行耦合;钢筋与混凝土之间采用*CONSTRAINED_LAGRANGE_IN_SOLD进行耦合;钢纤维增强多孔混凝土防护层与钢筋混凝土被防护板之间的接触采用关键字*AUTOMATIC_SURFACE_TO_SURFACE进行设置。1.3.2 材料参数

(1) 炸药

炸药采用高能炸药(high-explosive-burn)模型,炸药状态方程采用JWL状态方程[21]进行描述:

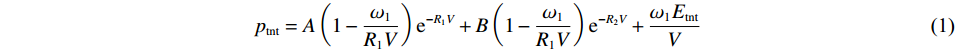

ptnt=A(1−ω1R1V)e−R1V+B(1−ω1R1V)e−R2V+ω1EtntV (1) 式中:

A、B、R1、R2、ω1 为材料参数,ptnt 为爆轰压力,V 为爆轰产物的相对体积,Etnt 为炸药体积内能。炸药的材料参数见表1,其中:ρ 为密度。表 1 炸药的材料参数Table 1. Material parameters of explosiveρ/(kg·m−3) A/GPa B/GPa R1 R2 ω1 Etnt/(GJ·m−3) 1650 373.77 3.75 4.15 0.9 0.35 8 (2) 水体

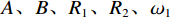

水体采用null材料模型,水体的状态方程采用Grüneisen状态方程[22]进行描述:

pwater=ρ0C2μ[1+(1−γ02)μ−α2μ2]1−(S1−1)μ−S2μ2μ+1−S3μ2(μ+1)2+(γ0+αμ)E0 (2) 式中:

pwater 为水体压力,ρ0 为初始密度,E0 为初始体积热力学能,μ 为相对体积,C 为νs -νp (激波-粒子速度)曲线的截距,S1、S2、S3 为νs -νp 曲线的斜率系数,γ0 为系数,α 为体积修正量。水体的材料参数见表2。表 2 水体的材料参数Table 2. Material parameters of waterρ/(kg·m−3) C/(m·s−1) S1 S2 S3 γ0 α 1000 1647 1.921 −0.096 0 1 0 (3) 钢筋

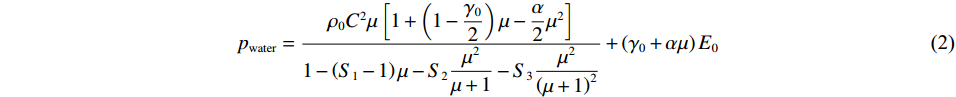

钢筋采用plastic-kinematic模型,以描述材料的弹塑性性能:

{σy=(σ0+βEpεeffp)[1+(˙εC0)1p]Ep=EEtE−Et (3) 式中:

σy 为屈服强度,˙ε 为参考应变率,σ0 为初始屈服应力,εeffp 为有效塑性应变,β 为硬化参数,Ep 为材料硬化模量,E 为弹性模量,Et 为切线模量,C0 、p 为应变率参数。(4) 混凝土

被防护混凝土板采用K&C(Karagozian & Case)模型[23]。K&C模型被广泛应用于冲击荷载与爆炸荷载作用下混凝土结构的动力响应,输入混凝土的单轴抗压强度便可自动生成其他数据,混凝土的动力增强因子模型采用被广泛接受的CEB-FIP模式[24]。

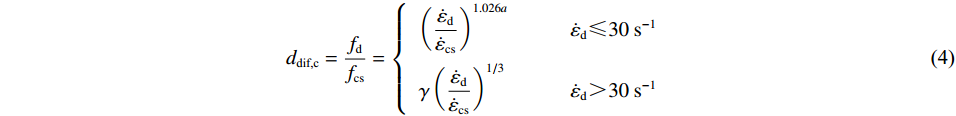

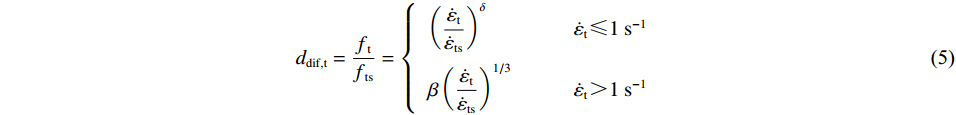

混凝土抗压强度增大系数ddif,c可表示为:

ddif,c=fdfcs={(˙εd˙εcs)1.026a˙εd≤30s−1γ(˙εd˙εcs)1/3˙εd>30s−1 (4) 式中:

fd 为混凝土动态抗压强度,fcs 为静态抗压强度;˙εd 和˙εcs 分别为压缩应变率和准静态压缩参考应变率,˙εcs =300 s−1;a 和γ 为应变率系数,lgγ=6.156a−2 ,a=(5+9fcs/10)−1 。混凝土抗拉强度增大系数

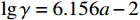

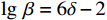

ddif,t 可表示为:ddif,t=ftfts={(˙εt˙εts)δ˙εt≤1s−1β(˙εt˙εts)1/3˙εt>1s−1 (5) 式中:

ft 为混凝土动态抗拉强度,fts 为静态抗拉强度,β 和δ 为应变率系数,lgβ=6δ−2 ,δ=1/(1+8fcs/10)−1 ;˙εt 和˙εts 分别为拉伸应变率和准静态拉伸参考应变率。(5) 钢纤维增强多孔混凝土

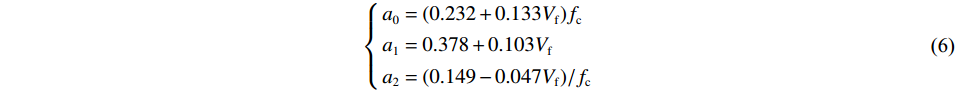

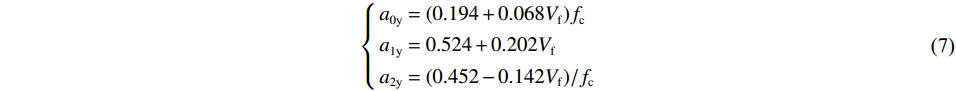

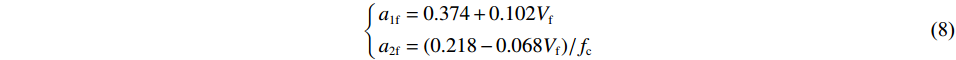

K&C模型自动生成的强度面参数适用于普通混凝土,然而钢纤维的加入使得普通混凝土在韧性、延性及能量吸收能力等方面显著提高,因此,依靠K&C模型自动生成的强度面参数不适用于三轴强度明显变化的钢纤维混凝土,需要对强度面参数进行改进。本研究采用伊华伟等[25]改进后的失效强度面模型来表征爆炸冲击荷载下钢纤维增强多孔混凝土的动力损伤行为:

{a0=(0.232+0.133Vf)fca1=0.378+0.103Vfa2=(0.149−0.047Vf)/fc (6) {a0y=(0.194+0.068Vf)fca1y=0.524+0.202Vfa2y=(0.452−0.142Vf)/fc (7) {a1f=0.374+0.102Vfa2f=(0.218−0.068Vf)/fc (8) 式中:a0~a2为最大强度面修正参数,a0y~a2y为初始屈服面参数,a1f~a2f为残余强度面参数,Vf为钢纤维体积分数,fc为混凝土抗压强度。

以曹克磊[20]开展的SPA10S5、SAP10S10、SAP10S15和SAP10S20钢纤维增强多孔混凝土静动态试验为基础,依据式(6)~(8)对K&C模型自动生成的强度面参数进行改进,便能准确描述不同配比钢纤维增强多孔混凝土的动态损伤行为。改进后的K&C模型主要参数如表3所示,其中:ν为泊松比,b1~b3为损伤参数。

表 3 不同配比钢纤维增强多孔混凝土的改进K&C模型参数Table 3. Improved K&C model parameters for steel fibers cellular concrete reinforced in different ratios防护方案配比 ρ/(g·cm−3) fc/MPa ν b1 b2 b3 a0/MPa SAP10S5 2.189 34.46 0.19 1.6 1.96 1.15 8.22 SAP10S10 2.232 39.35 0.19 1.6 2.04 1.15 9.18 SAP10S15 2.270 42.86 0.19 1.6 2.09 1.15 10.03 SAP10S20 2.307 41.04 0.19 1.6 2.06 1.15 9.63 防护方案配比 a1 a2/GPa−1 a0y/MPa a1y a2y/GPa−1 a1f a2f/GPa−1 SAP10S5 0.38 4.26 6.80 0.53 12.91 0.38 6.23 SAP10S10 0.38 3.77 7.66 0.53 11.45 0.38 5.52 SAP10S15 0.38 3.46 8.36 0.53 10.49 0.38 5.06 SAP10S20 0.38 3.61 8.02 0.53 10.94 0.38 5.28 1.3.3 钢纤维增强多孔混凝土板的防护方案设计

鉴于钢纤维增强多孔混凝土优越的消波耗能特性,以曹克磊[20]的研究成果为基础,初步选取SPA10S5、SAP10S10、SAP10S15和SAP10S20钢纤维增强多孔混凝土作为水下抗爆防护材料,探究了防护层配比和炸药量对钢纤维增强多孔混凝土板水下抗爆效果的影响,分析了不同的防护方案对被防护结构的动态响应、毁伤过程及破坏模式等性能的影响。具体的防护方案设计如表4所示。为了便于区分,本研究采用简称代表不同配比的钢纤维增强多孔混凝土板,如SAP10S15代表孔隙率为10%、钢纤维体积分数为1.5%的钢纤维增强多孔混凝土。

表 4 防护方案设计Table 4. Protection program design工况 炸药质量/kg 防护层板厚/mm 防护方案配比 RC板厚/mm 1 0.250 100 SAP10S5 150 2 0.250 100 SAP10S10 3 0.250 100 SAP10S15 4 0.250 100 SAP10S20 5 0.375 100 SAP10S15 6 0.500 100 SAP10S15 7 0.625 100 SAP10S15 8 0.750 100 SAP10S15 2. 结果与讨论

2.1 毁伤演化过程及防爆毁伤机理

考虑到不同配比防护方案下被防护钢筋混凝土板的损伤演化过程大致相同,本小节仅展示SAP10S15配比下RC板在0.25 kg炸药量(工况3)下的毁伤过程,如图5所示。可以看出:0.04 ms时,冲击波传播至RC板的上表面并形成压应力,随后在0.09 ms时传播至下表面;0.13 ms时,RC板上表面受压破坏加重,下表面因冲击波反射形成的拉伸波开始出现剥落损伤;0.18 ms时,冲击波已传播至整个RC板,其下表面中心出现明显的剥落损伤,侧表面受反射波影响开始出现剥落损伤;随着冲击波传播时间的增加,0.25 ms时,RC板的损伤达到最大,上表面表现为明显的爆坑,且板的四周伴有环形裂纹,下表面的剥落区出现向四周延伸的裂缝。

高应变率下钢纤维增强多孔混凝土中纤维含量的变化对其材料本身的消波吸能及强韧性有较为显著的影响。现有研究已表明,纤维类增强混凝土的抗冲击性能明显优于传统混凝土[26-28],同时纤维材料的掺入能够明显提高混凝土材料的应变能密度,进而提高其吸能能力,使冲击波在其内部传播时发生显著衰减[29-31],因此,采用钢纤维增强多孔混凝土进行抗爆防护具有一定的工程价值。本研究发现,钢纤维增强多孔混凝土防护层中钢纤维体积分数的变化会对被防护结构的损伤特性产生较为显著的影响:被防护结构的损伤程度随着防护层中钢纤维体积分数的增加呈先增大后减小的趋势,与曹克磊[20]开展的钢纤维增强多孔混凝土的动态冲击试验结果相一致,说明钢纤维增强多孔混凝土中的纤维含量在一定程度上能提高其防爆性能,进一步明晰了钢纤维增强多孔混凝土的防爆机制。为更好地揭示钢纤维增强多孔混凝土防护层的水下防爆效能,开展了水下接触爆炸荷载下钢纤维增强多孔混凝土防爆毁伤机理研究,如图6所示。由图6可知,钢纤维增强多孔混凝土的防爆机理主要可归结为:在接触爆炸作用下,爆炸冲击波瞬间作用于钢纤维增强多孔混凝土防护层的上表面,由于钢纤维增强多孔混凝土自身的波阻抗较大,其反射的冲击波能量也较多,因此,透射进防护层内的冲击波能量相对较少;当冲击波在防护层内传播时,钢纤维增强多孔混凝土自身具有较好的消波吸能效果,因此能够大幅削弱冲击波,减少作用于被防护混凝土结构的能量;随着冲击波传播至被防护混凝土板的上表面,由于钢纤维增强多孔混凝土防护层与被防护混凝土结构二者波阻抗的差异,一部分冲击波在材料交界面处以反射的形式回到防护层中,最终透射进被防护混凝土结构中的冲击波能量被进一步削减,从而大大降低被防护结构的损伤特性与破坏模式,即增设钢纤维增强多孔混凝土能够起到良好的抗爆防护效果。在炸药起爆瞬间,巨大的压应力直接作用于防护层的迎爆面造成压碎破坏并形成爆坑;随着冲击波在结构内继续传递,结构迎爆面的受压损伤区进一步扩大,且结构背爆面开始出现剥落损伤;随着冲击波传播至结构底部,一部分冲击波反射形成拉伸波,其产生的拉应力超过混凝土的抗拉强度,致使结构背爆面将出现大面积震塌破坏;同样,结构侧面也因受拉应力作用而出现剥落损伤裂缝。此外,爆轰产物与结构的上表面相互作用,在水体与结构的交界面处形成了空化现象。

2.2 失效模式

为了更好地分析防护层材料配比和炸药量对RC板损伤程度的影响,损伤程度主要以正爆面爆坑直径、背爆面最大裂缝长度、板中心剥落损伤深度与宽度为主要度量指标进行分析。RC板在无防护方案下的破坏模式如图7所示。由图7可知:RC板严重受损,正爆面爆坑直径为305 mm,边缘处出现径向和环向裂纹;背爆面出现多条向四周扩展的裂缝,最长裂缝长度达705.2 mm;板中心剥落损伤区宽度为361.1 mm,剥落深度与爆坑深度相接,形成了贯穿性破坏。此外,在侧面还观察到了多条竖向裂缝。

不同配比钢纤维增强多孔混凝土防护层加固(工况1~4)下RC板的破坏模式如图8(a)所示。可以看出,在不同配比防护层加固下,RC板的损伤特征相似:正爆面损伤表现为爆坑与环向裂纹,背爆面损伤主要以中心剥落损伤以及向四周扩展的裂缝为主。不难发现,采用钢纤维增强多孔混凝土防护层加固后,RC板不同区域的损伤均显著减小,说明钢纤维增强多孔混凝土的防护层具有良好的抗爆性能,能有效缓解RC板的损伤情况。在不同配比防护层加固下(SPA10S5、SAP10S10、SAP10S15和SAP10S20),RC板的爆坑直径分别为65、63、60和62mm,均远小于无防护方案(305 mm),边缘处的环向裂纹损伤相较于无防护方案同样也有所减缓;背爆面最大延伸裂缝的长度分别为552.4、530.4、512.2和522.6 mm,相较于无防护方案有显著衰减,最大衰减约为27.3%。此外,RC板中心剥落损伤区域的宽度与深度均小于无防护方案,且未出现贯穿破坏。

增设SAP10S15配比防护层,不同炸药量(0.250、0.375、0.500、0.625和0.750 kg)下RC板的破坏模式如图8(b)所示。当炸药量为0.250 kg(工况3)时,RC板正爆面形成直径为60 mm的爆坑,相较于无防护方案降低了80.3%,板边缘处仅出现少量环向裂纹,损伤程度远小于无防护方案;背爆面中心出现剥落损伤以及向四周扩展的裂缝,最大裂缝长度为512.2 mm,中心剥落损伤区宽352.2 mm,由于炸药量较小,RC板未出现贯穿破坏。随着炸药量的增加,爆坑直径逐渐增大,环向裂纹逐渐加重并向着多道裂纹的趋势发展,背爆面中心剥落损伤区域及由中心向四周延伸的裂缝均加重。当炸药量为0.500 kg(工况6)时,爆坑直径增大至200.1 mm,仍小于无防护方案(305 mm),同时正爆面边缘处出现多道明显的环向裂纹;背爆面剥落损伤加剧,最大裂缝长度为542.8 mm,RC板发生贯穿破坏。当炸药量为0.750 kg(工况8)时,由于爆炸荷载较大,正爆面爆坑直径与深度均进一步增大,RC板的上层钢筋外露,多道环向裂纹损伤更加严重;此外,由于RC板中心的贯穿损伤进一步扩大,截面处的延伸裂缝几乎遍布整个板。综上可知,炸药量的增加会对RC板的损伤造成显著影响,通过增设SAP10S15配比防护层能够吸收大量冲击波能量,从而有效缓解冲击波对RC板造成的损伤。

2.3 钢纤维增强多孔混凝土防护层水下抗爆防护性能

2.3.1 失效体积率

为分析防护层配比及炸药质量对RC板防护效果的影响,选用RC板的失效体积率作为评价指标来评价其防护效果。失效体积率定义为被防护RC板的失效单元体积与其单元总体积的比值。不同配比防护方案下RC板的失效体积率如图9(a)所示,其中RC为无防护方案下的失效体积率。由图9(a)可以看出,加固后RC板的失效体积率明显低于无防护方案。在SPA10S5、SAP10S10、SAP10S15和SAP10S20配比下,RC板的失效体积率分别为8.51%、8.35%、8.03%和8.21%。不难发现,随着防护层中钢纤维体积分数的增加,失效体积率呈先减小后增大的趋势,说明钢纤维体积分数与防护层的抗爆防护性能有直接联系。当防护层中钢纤维的体积分数为1.5%时,RC板的失效体积率最低,相较于无防护方案降低了37.7%,说明SAP10S15配比防护方案具有良好的消波性能,显著减小RC板的损伤。

增设100 mm厚的SAP10S15配比钢纤维增强多孔混凝土防护层,RC板在不同炸药量(0.250、0.375、0.500、0.625和0.750 kg)下的失效体积率如图9(b)所示,其中RC为0.250 kg炸药量下无防护方案的失效体积率。由图9(b)可知,随着炸药量的增大,RC板的失效体积率显著增大。在0.250、0.375、0.500、0.625和0.750 kg炸药量下,RC板的失效体积率分别为8.03%、11.12%、14.60%、17.51%和20.48%。当炸药量为0.250 kg时,SAP10S15配比防护方案下RC板的失效体积率相较于无防护方案衰减约33.9%;当炸药量为0.375 kg时,RC板的失效体积率增大到11.12%,此时仍小于无防护方案,降幅约为13.7%;当炸药量为0.500 kg时,RC板的失效体积率超过无防护方案,但其上升幅度远小于炸药量的增大率。综上所述, SAP10S15配比防护方案能够有效吸收冲击波能量,从而有效缓解冲击波对RC板造成的损伤。

2.3.2 耗能分担率

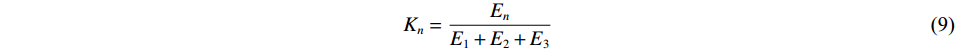

为进一步分析钢纤维增强多孔混凝土板对混凝土板的防护效果,探究水体、防护层以及被防护钢筋混凝土板的耗能占比,引入一种新的指标,即耗能分担率。记水体吸收的能量为

E1 ,钢纤维增强多孔混凝土板吸收的能量为E2 ,钢筋混凝土板吸收的能量为E3 ,则:Kn=EnE1+E2+E3 (9) 式中:

Kn 为耗能分担率,即各部分吸收能量占比,n=1, 2, 3。在无防护方案下,结构的耗能主要由水体和RC板两部分承担,其中水体分担了大部分能量。增设不同配比钢纤维增强多孔混凝土防护层,水体、防护层和钢筋混凝土板3部分耗能占比如图10(a)所示,RC为无防护方案。由图10(a)可知,防护层吸收了绝大部分能量,其次为水体,RC板的耗能占比最少。4种不同配比防护方案下(SAP10S5、SAP10S10、SAP10S15、SAP10S20),防护层的耗能分担率分别为79.68%、80.20%、81.03%和80.87%,均在80%左右,而RC板的耗能分担率分别为0.36%、0.35%、0.31%和0.33%,远低于防护层,说明钢纤维增强多孔混凝土防护层能够吸收大部分爆轰能量,使被防护钢筋混凝土板所受冲击显著削弱。不难发现,随着钢纤维含量的增加,防护层的吸能占比先增大后减小,说明钢纤维体积分数能够直接影响吸能效果。当防护层配比为SAP10S15时,吸能效果最优,相应的RC板耗能在同孔隙率防护方案下的占比最小,建议采用SAP10S15配比防护方案对涉水建筑进行抗爆防护。

增设100 mm厚的SAP10S15配比防护层,炸药量分别为0.250、0.375、0.500、0.675和0.750 kg,其余参数均不变。水体、保护层和混凝土板3部分的耗能分担率如图10(b)所示。由图10(b)可知,5种炸药量下防护层的耗能分担率分别为81.26%、80.06%、79.02%、78.70%和78.12%,耗能分担率随着炸药量的增大而减小。不难发现,当炸药当量大幅提高时,防护层的耗能分担率仍维持在较高占比(80%左右),说明在接触爆炸作用下,钢纤维增强多孔混凝土防护层能吸收大部分爆轰能量,使RC板所受冲击显著削弱。

2.4 损伤等级划分及预测

2.4.1 损伤等级划分

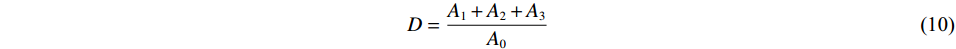

为了更加深入地探究钢纤维增强多孔混凝土的水下抗爆防护性能,引入损伤面积指数D,分析防护层配比、炸药质量与RC板损伤等级之间的关系:

D=A1+A2+A3A0 (10) 式中:

A1 为RC板上表面的爆坑损伤面积,A2 为RC板下表面的剥落损伤面积,A3 为RC板侧表面的损伤面积,A0 为RC板的截面面积。考虑到混凝土构件难以准确获取剥落面积和几何边界,采用一种简化的方法进行计算。剥落面积由下表面和侧表面“剥落厚度与长度的乘积”及上表面“爆坑直径与深度的乘积”面积之和计算。对于结构中关键的混凝土构件,例如桥梁中的桥墩和梁,它们通常承受超过其设计承载能力50%的服务载荷。以文献[32]中提出的损伤划分方法为基础,开展了被防护钢筋混凝土板的损伤评估,损伤等级定义如下:0≤D≤0.1时,损伤等级为轻度破坏;0.1<D≤0.25时,损伤等级为中度破坏;0.25<D≤0.5时,损伤等级为严重破坏;0.5<D≤1时,损伤等级为完全破坏。

增设不同配比钢纤维增强多孔混凝土防护方案,RC板在不同配比防护方案下的损伤面积指数如图11(a)所示,其中RC对应无防护方案的损伤面积指数。由图11(a)可知,在4种不同配比防护方案(SAP10S5、SAP10S10、SAP10S15、SAP10S20)下,RC板的损伤面积指数D分别为0.250、0.229、0.210和0.221,均属于中度破坏。不难发现,随着钢纤维体积分数的增加,RC板的损伤面积指数D表现为先减小后增大的趋势,当防护层中钢纤维体积分数为1.5%时,D衰减最明显,相较于无防护方案降低了42.5%。

增设100 mm厚的SAP10S15配比钢纤维增强多孔混凝土防护层,不同炸药量与RC板损伤面积指数D的关系如图11(b)所示,其中RC为0.25 kg炸药量下的无防护方案。由图11(b)可知,RC板在0.250、0.375、0.500、0.625和0.750 kg炸药量下的损伤面积指数分别为0.210、0.286、0.376、0.482和0.613,RC板的损伤面积指数随着炸药量的增加而不断上升。当炸药量为0.250 kg时,损伤面积指数为0.21,属于中度破坏;当炸药量为0.375、0.500和0.625 kg时,RC板的损伤面积指数分别为0.286、0.376和0.482,属于严重破坏;当炸药量为0.750 kg时,RC板损伤指数为0.613,属于完全破坏。不难发现,当炸药量为0.250 kg时,RC板的损伤指数相较于无防护方案降低了42.5%,损伤等级由严重破坏降为轻度破坏,说明增设SAP10S15配比防护层能够有效吸收冲击波能量,从而有效缓解冲击波对RC板造成的损伤。

2.4.2 损伤等级预测

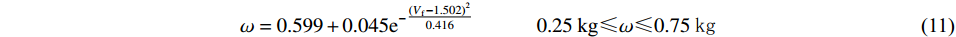

为得出防护层材料配比与炸药质量对RC板损伤程度的影响,分别在不同配比防护方案(SAP10S5、SAP10S10、SAP10S15、SAP10S20)加固下进行了5种炸药量(0.250、0.375、0.500、0.625和0.750 kg)的防爆效果模拟,并将结果按损伤程度进行分类。在此基础上,依据损伤面积指数的定义拟合出RC板的损伤等级预测曲线,如图12所示。预测曲线1为严重破坏和完全破坏的分界线:

ω=0.599+0.045e−(Vf−1.502)20.4160.25kg≤ω≤0.75kg (11) 式中:

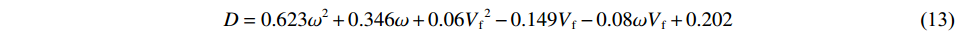

ω 为炸药质量,kg;Vf为钢纤维体积分数,%。预测曲线2为中度破坏和严重破坏的分界线:ω=0.244+0.079e−(Vf−1.502)20.4160.25kg≤ω≤0.75kg (12) 基于接触爆炸作用下被防护RC板的剥落损伤,RC板在不同工况下的损伤面积指数拟合结果如图13所示,其中,黑点为数值模拟得出的损伤面积指数,曲面为经验公式得出的结果。经验公式可表示为:

D=0.623ω2+0.346ω+0.06Vf2−0.149Vf−0.08ωVf+0.202 (13) 式中:

ω 的单位为kg,修正系数R2 为0.997。RC板损伤面积指数的数值模拟结果与经验公式拟合结果之间的关系如图14所示,其中红色直线为对角线,各数据点的横坐标为数值模拟结果,纵坐标为经验公式预测值。不难发现,所有数据点均分布在红色对角线附近,经验公式与数值模拟结果较为吻合,说明该经验公式可用于预测RC板在不同防护方案下的损伤指数。

3. 结 论

为探究钢纤维增强多孔混凝土材料的水下抗爆防护效果,分析了钢纤维体积分数和炸药质量对钢筋混凝土板的破坏模式、应力峰值、耗能分担率及损伤程度的影响,得到的主要结论如下。

(1) FEM-SPH方法能够准确地模拟钢筋混凝土板在水下接触爆炸作用下的破坏模式。

(2) 增设钢纤维增强多孔混凝土防护层能够有效削弱爆炸产生的冲击波,明显减小RC板的毁伤程度,当防护层材料配比为SAP10S15时,消波耗能效果最优。增设SAP10S15防护层时,相同炸药量下RC的爆坑直径与背爆面最大延伸裂缝相较于无防护方案下分别下降80.3%和27.3%。随着炸药量的增加,RC板上表面的爆坑直径逐渐增大并出现多道环向裂纹,背爆面中心剥落损伤区域及裂缝延伸长度均明显扩大。

(3) 对不同配比钢纤维增强多孔混凝土板的抗爆防护效果进行了评价。随着钢纤维体积分数的增加,RC板的失效体积率先减小后增大,而防护层的耗能占比先增大后减小。当防护层配比为SAP10S15时,其水下抗爆性能最优。当炸药量同为0.25 kg时,经SAP10S15配比防护层加固后RC板的失效体积率相较于无防护方案衰减了33.9%。随着炸药量的增大,RC板的失效体积率增加,而防护层仍维持在较高的吸能水平,达到80%左右。SAP10S15配比防护方案具有良好的消波吸能特性,能够用于涉水建筑物的抗爆防护。

(4) 依据损伤程度定义构建的RC板损伤等级预测曲线,可以快速清晰地评估防护层材料配比与炸药量对RC板损伤程度的影响。

-

表 1 炸药的材料参数

Table 1. Material parameters of explosive

ρ/(kg·m−3) A/GPa B/GPa R1 R2 ω1 Etnt/(GJ·m−3) 1650 373.77 3.75 4.15 0.9 0.35 8 表 2 水体的材料参数

Table 2. Material parameters of water

ρ/(kg·m−3) C/(m·s−1) S1 S2 S3 γ0 α 1000 1647 1.921 −0.096 0 1 0 表 3 不同配比钢纤维增强多孔混凝土的改进K&C模型参数

Table 3. Improved K&C model parameters for steel fibers cellular concrete reinforced in different ratios

防护方案配比 ρ/(g·cm−3) fc/MPa ν b1 b2 b3 a0/MPa SAP10S5 2.189 34.46 0.19 1.6 1.96 1.15 8.22 SAP10S10 2.232 39.35 0.19 1.6 2.04 1.15 9.18 SAP10S15 2.270 42.86 0.19 1.6 2.09 1.15 10.03 SAP10S20 2.307 41.04 0.19 1.6 2.06 1.15 9.63 防护方案配比 a1 a2/GPa−1 a0y/MPa a1y a2y/GPa−1 a1f a2f/GPa−1 SAP10S5 0.38 4.26 6.80 0.53 12.91 0.38 6.23 SAP10S10 0.38 3.77 7.66 0.53 11.45 0.38 5.52 SAP10S15 0.38 3.46 8.36 0.53 10.49 0.38 5.06 SAP10S20 0.38 3.61 8.02 0.53 10.94 0.38 5.28 表 4 防护方案设计

Table 4. Protection program design

工况 炸药质量/kg 防护层板厚/mm 防护方案配比 RC板厚/mm 1 0.250 100 SAP10S5 150 2 0.250 100 SAP10S10 3 0.250 100 SAP10S15 4 0.250 100 SAP10S20 5 0.375 100 SAP10S15 6 0.500 100 SAP10S15 7 0.625 100 SAP10S15 8 0.750 100 SAP10S15 -

[1] ZHAO X H, WANG G H, LU W B, et al. Experimental investigation of RC slabs under air and underwater contact explosions [J]. European Journal of Environmental and Civil Engineering, 2021, 25(1): 190–204. DOI: 10.1080/19648189.2018.1528892. [2] YANG G D, WANG G H, LU W B, et al. Experimental and numerical study of damage characteristics of RC slabs subjected to air and underwater contact explosions [J]. Marine Structures, 2019, 66: 242–257. DOI: 10.1016/j.marstruc.2019.04.009. [3] 张社荣, 孔源, 王高辉. 水下和空中爆炸时混凝土重力坝动态响应对比分析 [J]. 振动与冲击, 2014, 33(17): 47–54. DOI: 10.13465/j.cnki.jvs.2014.17.009.ZHANG S R, KONG Y, WANG G H. Dynamic responses of a concrete gravity dam subjected to underwater and air explosions [J]. Journal of Vibration and Shock, 2014, 33(17): 47–54. DOI: 10.13465/j.cnki.jvs.2014.17.009. [4] WANG G H, ZHANG S R, KONG Y, et al. Comparative study of the dynamic response of concrete gravity dams subjected to underwater and air explosions [J]. Journal of Performance of Constructed Facilities, 2015, 29(4): 04014092. DOI: 10.1061/(ASCE)CF.1943-5509.0000589. [5] WANG Y, LIAO T Y, CHI H, et al. Damage behavior of concrete members subjected to underwater contact explosion [J]. Engineering Failure Analysis, 2023, 151: 107412. DOI: 10.1016/J.ENGFAILANAL.2023.107412. [6] WEI W L, CHEN Y Q, REN X J, et al. Experimental and numerical study on the influence of plastic-modified concrete as attenuation layer on explosion effect [J]. International Journal of Structural Stability and Dynamics, 2022, 22(11): 2250116. DOI: 10.1142/S0219455422501164. [7] WANG W, SONG X D, HUO Q, et al. Experimental and numerical study on local damage effect of ultra-early-strength reinforced concrete slabs (URCS) under contact explosion [J]. Engineering Structures, 2023, 294: 116741. DOI: 10.1016/J.ENGSTRUCT.2023.116741. [8] KIM J, LEE J, JUNG W, et al. Testing the anti-explosion protection of HPFRCC for ready-mixed concrete system based on fiber selection and resistance to live explosives [J]. Case Studies in Construction Materials, 2022, 17: e01249. DOI: 10.1016/J.CSCM.2022.E01249. [9] SHI S Q, LIAO Y, PENG X Q, et al. Behavior of polyurea-woven glass fiber mesh composite reinforced RC slabs under contact explosion [J]. International Journal of Impact Engineering, 2019, 132: 103335. DOI: 10.1016/j.ijimpeng.2019.103335. [10] LIU S C, ZHAO X H, FANG H Y, et al. Study on the protective performance of polymer layer to RC slabs under underwater explosions [J]. Ocean Engineering, 2023, 282: 114997. DOI: 10.1016/J.OCEANENG.2023.114997. [11] 刘佳, 崔传安, 徐畅. 爆炸波在硬质聚氨酯泡沫中的衰减特性模拟 [J]. 兵器装备工程学报, 2017, 38(9): 164–167. DOI: 10.11809/scbgxb2017.09.035.LIU J, CUI C A, XU C. Simulation of explosive wave attenuation characteristics in rigid polyurethane foam [J]. Journal of Ordnance Equipment Engineering, 2017, 38(9): 164–167. DOI: 10.11809/scbgxb2017.09.035. [12] LIU Z D, ZHAO X H, FANG H Y, et al. Investigation on the damage features and dynamic response of reinforced concrete slabs with polyurethane sacrificial cladding under close-range explosions [J]. Construction and Building Materials, 2023, 395: 132149. DOI: 10.1016/J.CONBUILDMAT.2023.132149. [13] 孔祥清, 李若男, 常雅慧, 等. 泡沫填充负泊松比蜂窝夹层结构的抗爆性能数值模拟 [J]. 兵工学报, 2024, 45(9): 3091–3104. DOI: 10.12382/bgxb.2023.0607.KONG X Q, LI R N, CHANG Y H, et al. Numerical simulation of blast resistance of foam-filled Auxetic honeycomb sandwich structures [J]. Acta Armamentarii, 2024, 45(9): 3091–3104. DOI: 10.12382/bgxb.2023.0607. [14] CAO K L, FU Q F, ZHANG J W, et al. Study on the protection mechanism and damage grade prediction of different corrugated steel-concrete composite structures under underwater contact explosion [J]. Ocean Engineering, 2024, 292: 116520. DOI: 10.1016/J.OCEANENG.2023.116520. [15] YU S Y, WU H X, ZHANG G K, et al. Experimental study on anti-shallow-buried-explosion capacity of a corrugated steel-plain concrete composite structure [J]. International Journal of Impact Engineering, 2023, 172: 104393. DOI: 10.1016/J.IJIMPENG.2022.104393. [16] 赵春风, 张利, 李晓杰. 近场爆炸下波纹双钢板混凝土组合墙板的损伤破坏及抗爆性能 [J]. 高压物理学报, 2024, 38(1): 014102. DOI: 10.11858/gywlxb.20230727.ZHAO C F, ZHANG L, LI X J. Damage failure and anti-blast performance of concrete-infilled double steel corrugated-plate wall under near field explosion [J]. Chinese Journal of High Pressure Physics, 2024, 38(1): 014102. DOI: 10.11858/gywlxb.20230727. [17] KUŠTER MARIĆ M, IVANOVIĆ A, FUSIĆ M, et al. Experimental investigation of the explosion effects on reinforced concrete slabs with fibers [J]. Buildings, 2024, 14(4): 1080. DOI: 10.3390/BUILDINGS14041080. [18] 袁名正, 潘腾, 卞晓兵, 等. 曲面型纤维复材防护掩体在爆炸冲击波下的响应特性 [J]. 兵工学报, 2023, 44(12): 3909–3920. DOI: 10.12382/bgxb.2023.0735.YUAN M Z, PAN T, BIAN X B, et al. Response characteristics of curved fiber composite protective shelter under the action of explosive shock wave [J]. Acta Armamentarii, 2023, 44(12): 3909–3920. DOI: 10.12382/bgxb.2023.0735. [19] ZHAO X H, SUN J S, ZHAO H N, et al. Experimental and mesoscopic modeling numerical researches on steel fiber reinforced concrete slabs under contact explosion [J]. Structures, 2024, 61: 106114. DOI: 10.1016/J.ISTRUC.2024.106114. [20] 曹克磊. 钢纤维增强多孔混凝土复合材料静动态力学特性及其水下抗爆防护效果研究 [D]. 天津: 天津大学, 2020: 1–177. DOI: 10.27356/d.cnki.gtjdu.2020.003413.CAO K L. Research on the static and dynamic mechanical characteristics of steel fiber reinforced cellular concrete composites and its underwater anti-explosion protection effects [D]. Tianjin: Tianjin University, 2020: 1–177. DOI: 10.27356/d.cnki.gtjdu.2020.003413. [21] 甘露, 陈力, 宗周红, 等. 近距离爆炸比例爆距的界定标准及荷载模型 [J]. 爆炸与冲击, 2021, 41(6): 064902. DOI: 10.11883/bzycj-2020-0194.GAN L, CHEN L, ZONG Z H, et al. Definition of scaled distance of close-in explosion and blast load calculation model [J]. Explosion and Shock Waves, 2021, 41(6): 064902. DOI: 10.11883/bzycj-2020-0194. [22] HAI L, REN X D. Computational investigation on damage of reinforced concrete slab subjected to underwater explosion [J]. Ocean Engineering, 2020, 195: 106671. DOI: 10.1016/j.oceaneng.2019.106671. [23] ZHAO C F, LU X, WANG Q, et al. Experimental and numerical investigation of steel-concrete (SC) slabs under contact blast loading [J]. Engineering Structures, 2019, 196: 109337. DOI: 10.1016/j.engstruct.2019.109337. [24] PAN Z F, ZHANG H P, ZENG B, et al. Statistical evaluation of CEB-FIP 2010 model for concrete creep and shrinkage [J]. Materials, 2023, 16(4): 1576. DOI: 10.3390/MA16041576. [25] 尹华伟, 蒋轲, 张料, 等. 钢纤维混凝土板在冲击与爆炸荷载下的K&C模型 [J]. 高压物理学报, 2020, 34(3): 034205. DOI: 10.11858/gywlxb.20190853.YIN H W, JIANG K, ZHANG L, et al. K&C model of steel fiber reinforced concrete plate under impact and blast load [J]. Chinese Journal of High Pressure Physics, 2020, 34(3): 034205. DOI: 10.11858/gywlxb.20190853. [26] REIFARTH C, CASTEDO R, SANTOS A P, et al. Numerical and experimental study of externally reinforced RC slabs using FRPs subjected to close-in blast loads [J]. International Journal of Impact Engineering, 2021, 156: 103939. DOI: 10.1016/J.IJIMPENG.2021.103939. [27] NAIKNIMBALKAR Y P, SINGH S B, MATSAGAR V A. Analytical assessment of dynamic response of fiber-reinforced polymer laminate on concrete wall under blast loads [J]. Sādhanā, 2024, 49(3): 218. DOI: 10.1007/S12046-024-02563-3. [28] KONG X, QI X, GU Y, et al. Numerical evaluation of blast resistance of RC slab strengthened with AFRP [J]. Construction and Building Materials, 2018, 178: 244–53. DOI: 10.1016/j.conbuildmat.2018.05.081. [29] CHILVERS J, YANG L, LIN X S, et al. Experimental and numerical investigations of hybrid-fibre engineered cementitious composite panels under contact explosions [J]. Engineering Structures, 2022, 266: 114582. DOI: 10.1016/J.ENGSTRUCT.2022.114582. [30] 袁良柱, 陈美多, 谢雨珊, 等. 细观非连续介质的应力波传播研究 [J]. 爆炸与冲击, 2024, 44(9): 091422. DOI: 10.11883/bzycj-2023-0365.YUAN L Z, CHEN M D, XIE Y S, et al. Investigation on stress wave propagation in mesoscopic discontinuous medium [J]. Explosion and Shock Waves, 2024, 44(9): 091422. DOI: 10.11883/bzycj-2023-0365. [31] ZHAO H N, ZHAO X H, FANG H Y, et al. Experimental investigation of steel fiber reinforced concrete slabs subjected to underwater contact explosions [J]. Ocean Engineering, 2023, 281: 114664. DOI: 10.1016/J.OCEANENG.2023.114664. [32] XIAO Y, ZHU W Q, LI M H, et al. Concrete spalling behavior and damage evaluation of concrete members with different cross-sectional properties under contact explosion [J]. International Journal of Impact Engineering, 2023, 181: 104753. DOI: 10.1016/J.IJIMPENG.2023.104753. -

下载:

下载:

下载:

下载: